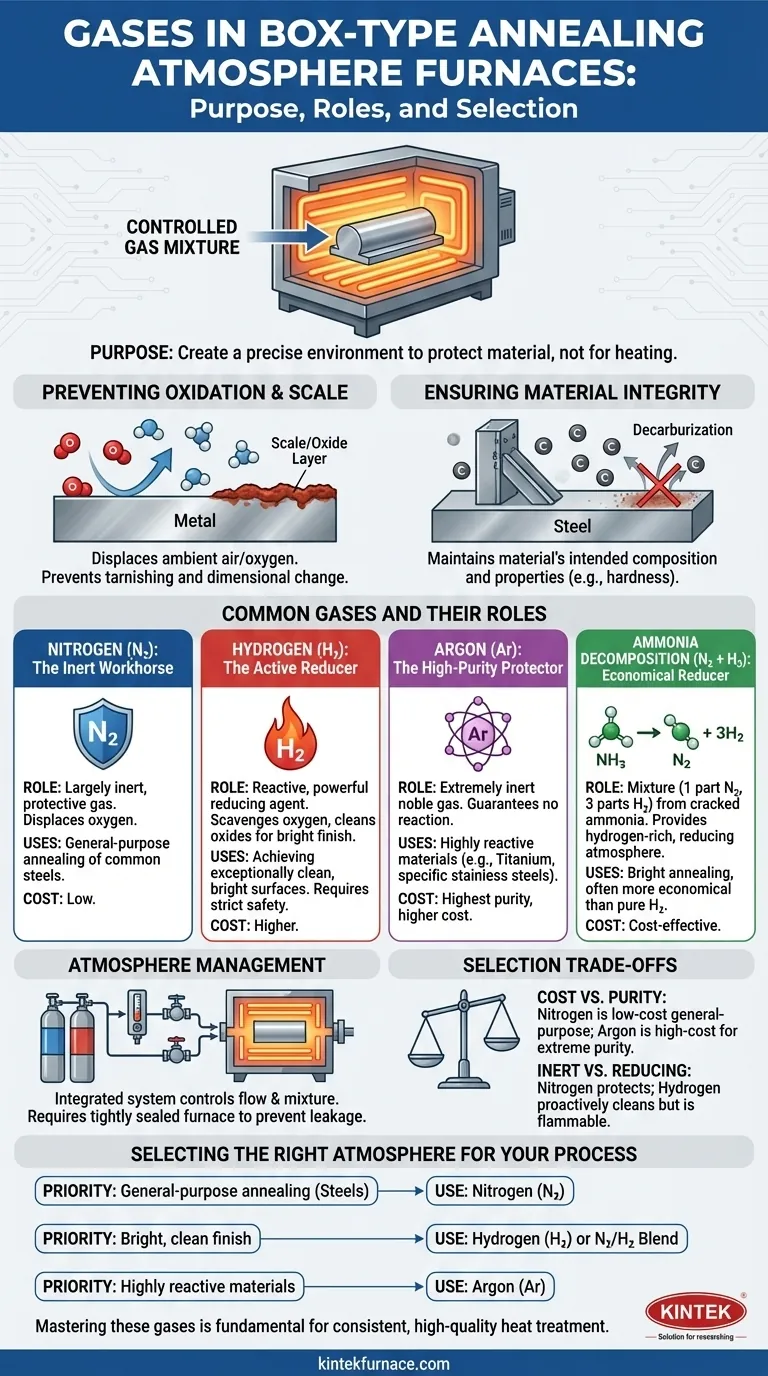

À la base, un four d'atmosphère de recuit de type boîte utilise un mélange contrôlé de gaz spécifiques pour protéger le matériau traité. Les gaz les plus couramment introduits sont l'azote (N₂), l'hydrogène (H₂), l'argon (Ar), et parfois le gaz de décomposition de l'ammoniac, qui est un mélange d'azote et d'hydrogène.

Le point essentiel à retenir est que ces gaz ne sont pas utilisés pour chauffer. Leur objectif est de créer un environnement chimique précisément contrôlé — une atmosphère protectrice ou réactive — qui empêche les réactions indésirables comme l'oxydation et garantit que le matériau final présente les propriétés métallurgiques souhaitées.

Le but d'une atmosphère contrôlée

Lorsque les métaux sont chauffés à haute température, ils deviennent très réactifs avec l'air ambiant, en particulier avec l'oxygène. Un four à atmosphère remplace l'air ambiant par un gaz ou un mélange de gaz spécifique pour contrôler cet environnement.

Prévention de l'oxydation et de la calamine

L'objectif principal d'une atmosphère est d'empêcher l'oxygène de réagir avec la surface chaude du métal. Cette réaction, connue sous le nom d'oxydation, forme une couche de calamine ou de ternissement qui peut ruiner l'état de surface et modifier les dimensions de la pièce.

Une atmosphère contrôlée déplace l'oxygène, enveloppant la pièce dans un environnement non réactif ou activement réducteur.

Assurer l'intégrité du matériau

Au-delà de la simple surface, des atmosphères non contrôlées peuvent entraîner des problèmes tels que la décarburation dans les aciers, où le carbone est retiré de la couche superficielle, la rendant plus molle. Une atmosphère appropriée maintient la composition et les propriétés souhaitées du matériau.

Gaz courants et leurs rôles

Le choix du gaz dépend entièrement du matériau traité et du résultat souhaité du processus de recuit. Chaque gaz remplit une fonction distincte.

Azote (N₂) : Le cheval de bataille inerte

L'azote est le gaz d'atmosphère le plus courant et le plus économique. Il est largement inerte, ce qui signifie qu'il ne réagit pas facilement avec la plupart des métaux, ce qui en fait un excellent gaz protecteur tout usage pour prévenir l'oxydation.

Hydrogène (H₂) : L'agent réducteur actif

L'hydrogène est un gaz réactif. Au lieu de simplement déplacer l'oxygène, il le piège activement et réagit avec tout oxygène présent. C'est un puissant agent réducteur, ce qui signifie qu'il peut éliminer l'oxygène des oxydes existants à la surface du métal, résultant en une finition exceptionnellement propre et brillante.

Argon (Ar) : Le protecteur de haute pureté

L'argon est un gaz noble, le rendant encore plus inerte que l'azote. Il est utilisé pour les matériaux extrêmement sensibles ou ceux qui peuvent réagir avec l'azote à haute température, comme le titane et certains aciers inoxydables. Sa haute pureté a un coût plus élevé.

Gaz de décomposition de l'ammoniac (N₂ + H₂)

Ce n'est pas un gaz primaire, mais un mélange généré sur place en craquant l'ammoniac anhydre (NH₃) en une partie d'azote et trois parties d'hydrogène. Il offre les avantages d'une atmosphère riche en hydrogène (finition brillante) souvent de manière plus économique que l'utilisation d'hydrogène pur en bouteille.

Comment l'atmosphère est gérée

Créer et maintenir cet environnement précis nécessite un système intégré.

Le système de contrôle de l'atmosphère

Ce système est le cœur de la fonction du four. Il comprend une source de gaz (bouteilles ou générateurs), des débitmètres et des vannes de régulation. Ces composants fonctionnent ensemble pour contrôler précisément le débit et le mélange des gaz entrant dans la chambre du four.

Étanchéité et intégrité du four

Une atmosphère parfaite est inutile si elle fuit ou si de l'air pénètre. Le four est construit avec une porte hermétiquement scellée et une coque robuste, souvent fabriquée en acier allié à haute température, pour empêcher les fuites d'atmosphère et la contamination. Cela garantit que la composition gazeuse à l'intérieur reste stable tout au long du processus.

Comprendre les compromis

Le choix d'un gaz est un équilibre entre les exigences du processus, la compatibilité des matériaux et le coût.

Coût contre pureté

L'azote est le choix privilégié pour le recuit à usage général des aciers courants en raison de son faible coût et de son efficacité. L'argon est réservé aux applications spécialisées où son inertie extrême justifie la dépense considérablement plus élevée.

Inerte contre réducteur (Protecteur contre Brillant)

Un gaz inerte comme l'azote empêche simplement toute oxydation ultérieure. Un gaz réducteur comme l'hydrogène va plus loin en nettoyant les oxydes, mais il est également hautement inflammable et nécessite des systèmes de sécurité et des procédures opérationnelles plus stricts.

Choisir la bonne atmosphère pour votre processus

Votre choix de gaz a un impact direct sur la qualité, la finition et le coût de votre opération de recuit.

- Si votre objectif principal est le recuit à usage général des aciers au carbone et alliés : Une atmosphère à base d'azote offre une excellente protection contre l'oxydation à un prix économique.

- Si votre objectif principal est d'obtenir la finition de surface la plus brillante et la plus propre possible : Un mélange d'hydrogène ou d'azote/hydrogène est le meilleur choix en raison de ses propriétés réductrices actives.

- Si votre objectif principal est le recuit de matériaux hautement réactifs comme le titane ou certains aciers inoxydables : L'argon est la seule option qui garantit un environnement véritablement inerte sans réactions indésirables.

En fin de compte, maîtriser l'utilisation de ces gaz est fondamental pour obtenir des résultats de traitement thermique cohérents et de haute qualité.

Tableau récapitulatif :

| Type de gaz | Rôle dans le four | Utilisations courantes |

|---|---|---|

| Azote (N₂) | Gaz protecteur inerte | Recuit général des aciers |

| Hydrogène (H₂) | Agent réducteur pour finition brillante | Nettoyage des oxydes, obtention d'une haute qualité de surface |

| Argon (Ar) | Gaz inerte de haute pureté | Recuit de matériaux réactifs comme le titane |

| Décomposition d'ammoniac (N₂ + H₂) | Mélange réducteur économique | Recuit brillant avec des avantages économiques |

Prêt à améliorer les capacités de traitement thermique de votre laboratoire ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les fours à Muffle, Tubes, Rotatifs, Sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre R&D solide et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent améliorer vos processus de recuit et fournir des résultats supérieurs pour vos matériaux.

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux