Dans le traitement thermique, une atmosphère inerte est essentielle pour protéger l'intégrité d'un matériau à haute température. Elle fonctionne comme un bouclier protecteur, déplaçant les gaz réactifs de l'air — principalement l'oxygène — qui attaqueraient autrement chimiquement la surface chaude du métal, entraînant des défauts et une défaillance du composant.

Le défi fondamental du traitement thermique est que les hautes températures, bien que nécessaires pour modifier la structure interne d'un matériau, accélèrent également de manière spectaculaire les réactions de surface destructrices avec l'air ambiant. Une atmosphère inerte résout ce problème en remplaçant l'air par un gaz non réactif, garantissant que le processus de traitement thermique ne modifie que les propriétés souhaitées sans causer de dommages de surface.

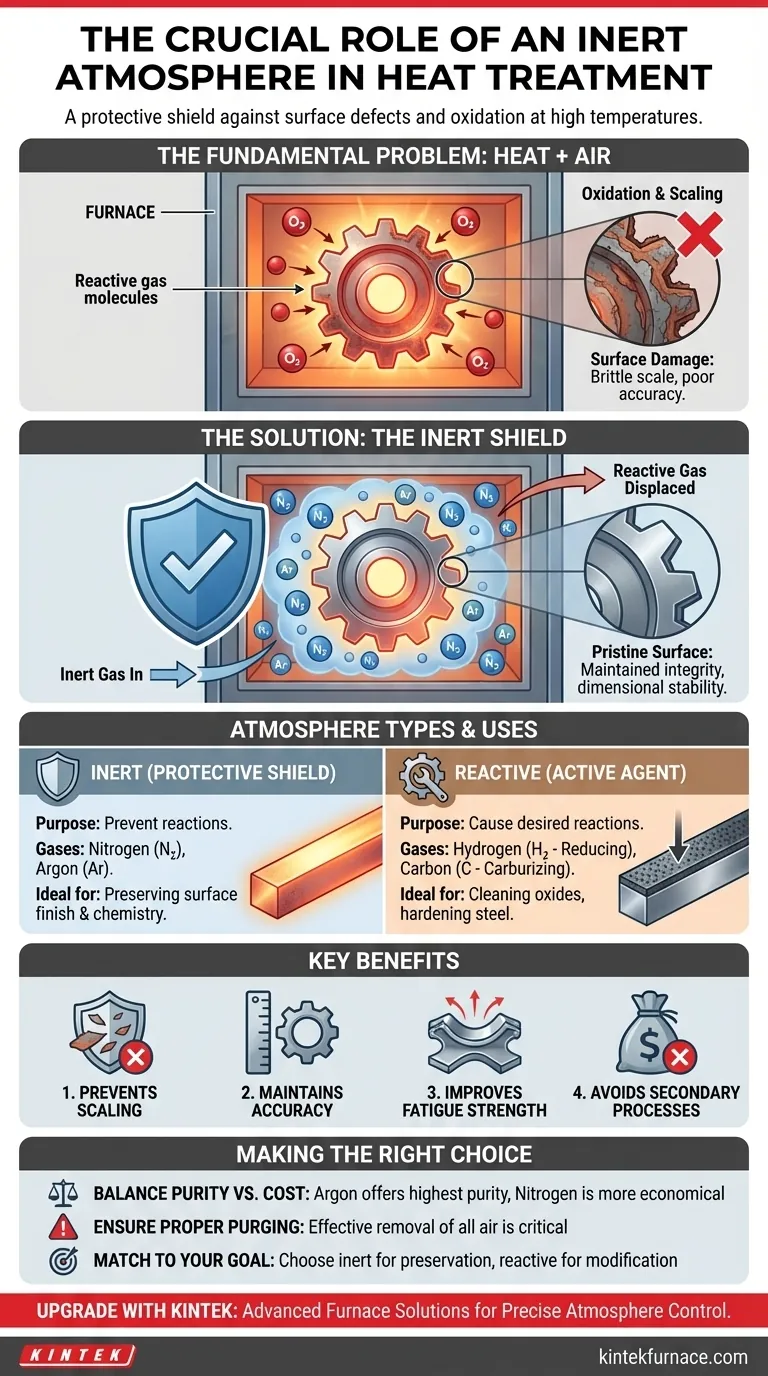

Le problème fondamental : chaleur, métal et air

À température ambiante, la plupart des métaux sont relativement stables dans l'air. Cependant, l'introduction de la chaleur intense requise pour des processus tels que le recuit, le brasage ou le frittage modifie fondamentalement cette relation.

Pourquoi la chaleur est un catalyseur de dommages

La chaleur agit comme un accélérateur des réactions chimiques. Pour chaque augmentation incrémentielle de la température, le taux auquel les atomes métalliques réagissent avec les gaz atmosphériques augmente de façon exponentielle. Cela fait de l'environnement contrôlé du four le facteur le plus critique.

Le principal coupable : l'oxydation

La réaction la plus courante et la plus dommageable est l'oxydation, où la surface du métal réagit avec l'oxygène de l'air. Ce changement chimique est souvent irréversible et compromet la pièce.

Le résultat visible d'une oxydation sévère est la formation de calamine (scaling), qui est la formation d'une couche d'oxyde fragile et feuilletée sur la surface du matériau. Cette calamine doit souvent être éliminée par des processus secondaires coûteux et longs comme le sablage ou le décapage acide.

L'impact sur la performance et la qualité

L'oxydation de surface n'est pas seulement un problème esthétique. Elle peut entraîner une perte de précision dimensionnelle, une réduction de la résistance à la fatigue et une mauvaise conductivité. Pour les composants de haute précision, même une couche microscopique d'oxyde peut rendre une pièce inutilisable, entraînant des taux de rebut élevés.

L'atmosphère du four en tant qu'outil de processus

Le gaz à l'intérieur d'un four n'est pas seulement une condition de fond ; c'est un outil actif qui dicte le résultat du traitement thermique. Les atmosphères sont largement classées en deux catégories en fonction de leur fonction.

Le bouclier protecteur : les atmosphères inertes

Une atmosphère inerte est composée de gaz chimiquement non réactifs avec le matériau traité. Les gaz inertes les plus couramment utilisés sont l'azote (N₂) et l'argon (Ar).

Le seul objectif d'une atmosphère inerte est d'empêcher les réactions indésirables. En purgant le four et en remplaçant tout l'air, il crée un environnement neutre. Cela garantit que la chimie de surface de la pièce reste complètement inchangée tout au long du cycle de chauffage et de refroidissement.

L'agent actif : les atmosphères réactives

En revanche, une atmosphère réactive est intentionnellement conçue pour provoquer une réaction chimique spécifique et souhaitable sur la surface du matériau. Celles-ci ne sont pas inertes ; ce sont des participants actifs.

Par exemple, une atmosphère réductrice (contenant souvent de l'hydrogène, H₂) est utilisée pour éliminer l'oxygène des oxydes existants sur la surface d'une pièce. D'autres atmosphères réactives, appelées gaz vecteurs, sont utilisées pour transporter des éléments vers la surface, comme dans la cémentation, où du carbone est ajouté pour durcir l'acier.

Comprendre les compromis clés

Choisir la bonne atmosphère nécessite d'équilibrer les objectifs du processus avec les contraintes pratiques. Simplement inonder un four d'un gaz inerte n'est pas toujours la meilleure ou la plus efficace des solutions.

Pureté contre coût

L'argon de haute pureté offre la meilleure protection inerte possible mais est nettement plus coûteux que l'azote. L'azote est souvent suffisant, mais il peut réagir avec certains métaux (comme le titane) à très haute température, formant des nitrures.

Risques de purge incomplète

L'efficacité d'une atmosphère inerte dépend entièrement du succès de l'élimination de l'air. Si le four n'est pas correctement purgé, l'oxygène résiduel provoquera toujours une oxydation, annulant l'objectif du processus et gaspillant un gaz coûteux.

Choisir le mauvais type d'atmosphère

Utiliser une atmosphère réactive lorsqu'une atmosphère inerte est nécessaire est une erreur critique. Par exemple, l'utilisation d'une atmosphère riche en hydrogène sur certains aciers à haute teneur en carbone peut provoquer involontairement une décarburation (l'élimination du carbone), ramollissant la surface alors que l'objectif était simplement de la recuire sans oxydation.

Faire le bon choix pour votre objectif

L'atmosphère de four idéale est directement liée au résultat souhaité pour votre matériau. Votre choix doit être délibéré et basé sur les propriétés de surface spécifiques que vous devez obtenir ou préserver.

- Si votre objectif principal est de préserver l'état de surface et la chimie exactes : Utilisez une atmosphère véritablement inerte comme l'argon ou l'azote de haute pureté pour créer un bouclier protecteur.

- Si votre objectif principal est de nettoyer une surface en retirant les oxydes existants : Utilisez une atmosphère réductrice contenant de l'hydrogène pour décaper chimiquement l'oxygène de la pièce.

- Si votre objectif principal est de durcir la surface d'un composant en acier : Utilisez une atmosphère de cémentation pour diffuser activement du carbone dans le matériau.

- Si votre objectif principal est une protection économique contre l'oxydation brute : Utilisez de l'azote de qualité commerciale, en vous assurant que le four est correctement purgé de l'air.

En fin de compte, le contrôle de l'atmosphère du four est la façon dont vous obtenez un contrôle précis sur les propriétés finales et la qualité de votre composant traité thermiquement.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Objectif | Protège les matériaux contre l'oxydation et autres réactions de surface pendant le traitement thermique à haute température. |

| Gaz courants | Azote (N₂), Argon (Ar) |

| Avantages | Prévient la formation de calamine, maintient la précision dimensionnelle, améliore la résistance à la fatigue et évite les processus secondaires coûteux. |

| Considérations clés | Équilibrer la pureté par rapport au coût (par exemple, Argon contre Azote), assurer une purge adéquate pour éliminer l'air, et sélectionner le bon type d'atmosphère pour des objectifs spécifiques. |

Améliorez vos processus de traitement thermique avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des fours à haute température tels que les systèmes Muffle, Tube, Rotatif, sous Vide & Atmosphère, et CVD/PECVD, adaptés à vos besoins uniques. Nos capacités de personnalisation approfondies garantissent un contrôle précis des atmosphères inertes pour prévenir l'oxydation et améliorer la qualité des matériaux. Ne laissez pas les défauts de surface compromettre vos résultats — contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision