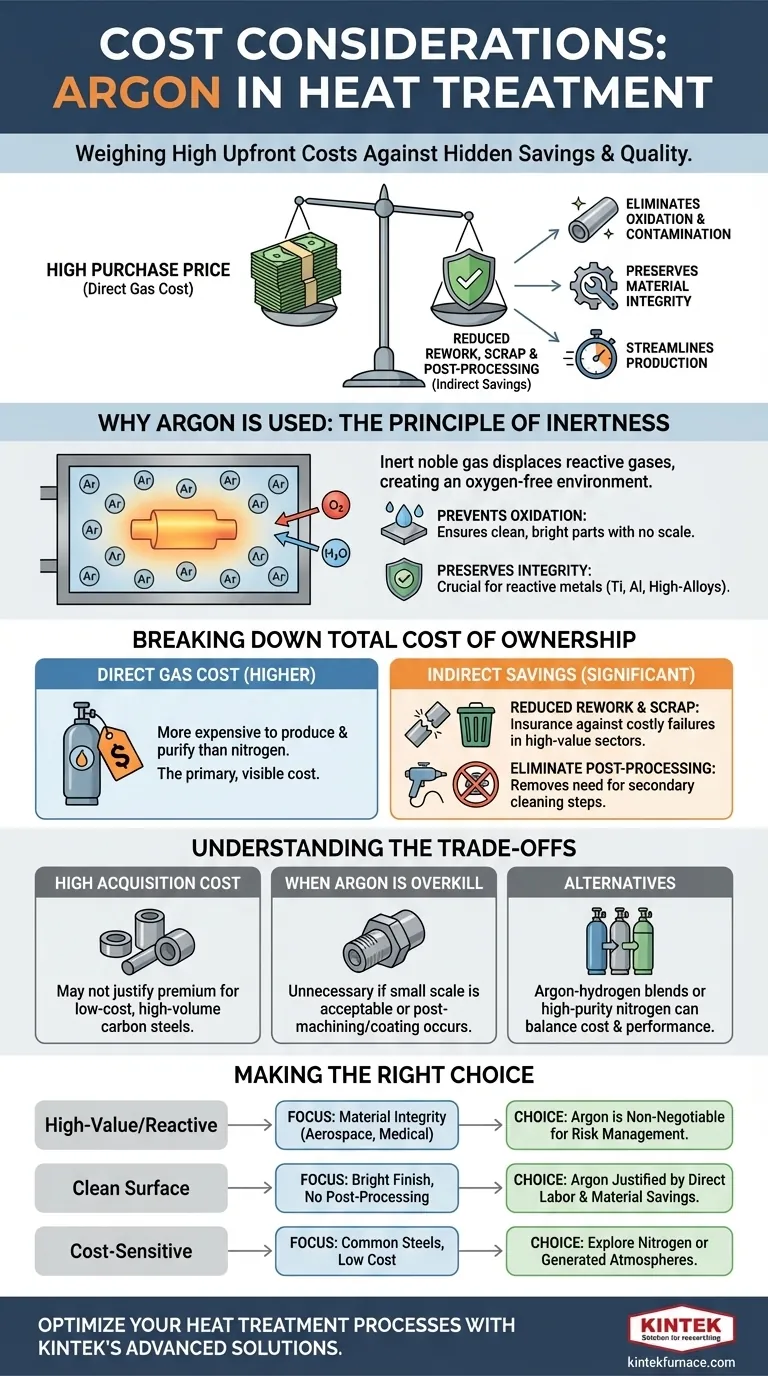

La principale considération de coût lors de l'utilisation de l'argon pour le traitement thermique est son prix d'achat élevé par rapport aux autres gaz atmosphériques. Cependant, cette dépense directe n'est qu'une partie de l'équation. L'impact financier réel est compris en comparant ce coût aux coûts souvent cachés et significatifs de dégradation des matériaux, de retravaillage et de post-traitement que l'argon peut éliminer.

Bien que l'argon présente un coût initial plus élevé, il s'agit fondamentalement d'un investissement dans le contrôle du processus et la qualité finale des pièces. La décision de l'utiliser repose sur un calcul simple : le coût d'une défaillance matérielle potentielle, de l'oxydation ou de la contamination l'emporte-t-il sur le coût du gaz protecteur ?

Pourquoi l'argon est utilisé malgré son coût

Pour comprendre l'analyse coût-avantage, nous devons d'abord comprendre pourquoi l'argon est si efficace. Sa valeur découle de sa nature chimique fondamentale.

Le principe d'inertie

L'argon est un gaz noble, ce qui signifie qu'il est chimiquement inerte. Aux températures élevées typiques du traitement thermique, il ne réagit pas avec les métaux ou d'autres éléments dans l'atmosphère du four.

Ce bouclier inerte est le fondement de tous ses avantages, car il déplace les gaz réactifs comme l'oxygène et la vapeur d'eau.

Prévention de l'oxydation et de la contamination

Le bénéfice le plus immédiat est la prévention de l'oxydation. Lorsque le métal chaud est exposé à l'oxygène, il forme une couche de calamine à la surface, ce qui peut compromettre les tolérances dimensionnelles et le fini de surface.

L'argon crée un environnement sans oxygène, garantissant que la pièce sort du four propre, brillante et sans calamine. Ceci est essentiel pour les pièces avec des spécifications strictes.

Préservation de l'intégrité du matériau

Pour les métaux réactifs comme le titane, l'aluminium et certains aciers fortement alliés, même des traces d'oxygène ou d'azote peuvent diffuser dans le matériau et altérer ses propriétés mécaniques. Cela peut entraîner une fragilité ou une réduction de la durée de vie en fatigue.

L'utilisation d'une atmosphère d'argon garantit que la pureté chimique et métallurgique du matériau est préservée tout au long du cycle thermique.

Analyse du coût total de possession

Se concentrer uniquement sur le prix par pied cube d'argon est trompeur. Une analyse de coût appropriée doit prendre en compte l'impact total sur le processus de fabrication.

Le coût direct du gaz

L'argon est plus coûteux à produire et à purifier que l'azote, son alternative la plus courante. Cela se traduit par un prix d'achat direct plus élevé, qui est le facteur de coût principal et le plus visible.

Économies indirectes : Réduction du retravaillage et des rebuts

C'est là que la véritable valeur de l'argon devient apparente. Si un composant de grande valeur fabriqué à partir d'un alliage sensible est mis au rebut en raison d'une oxydation ou d'une contamination, la perte financière peut être des centaines ou des milliers de fois le coût de l'argon qui l'aurait protégé.

L'utilisation d'argon agit comme une police d'assurance contre les défaillances coûteuses, en particulier dans des secteurs comme l'aérospatiale, le médical et l'électronique avancée.

Économies indirectes : Élimination du post-traitement

Les pièces traitées thermiquement sans atmosphère entièrement inerte nécessitent souvent des opérations secondaires comme le sablage, le décapage à l'acide ou le meulage pour éliminer la calamine.

Ces étapes ajoutent des coûts significatifs en main-d'œuvre, en matériaux et en temps de production. En produisant une pièce propre directement du four, l'argon peut complètement éliminer cette boucle de post-traitement coûteuse.

Comprendre les compromis

L'argon est un outil puissant, mais il ne convient pas à toutes les applications. Une évaluation objective nécessite de reconnaître ses limites.

Le coût d'acquisition élevé

Le compromis le plus important est sa dépense initiale. Pour les pièces à faible coût et à grand volume fabriquées à partir d'aciers au carbone courants, les avantages d'une surface parfaitement propre peuvent ne pas justifier le prix élevé de l'argon par rapport à des atmosphères d'azote ou de gaz endothermique moins chères.

Quand l'argon est superflu

Si l'application d'une pièce permet une petite quantité de calamine en surface, ou si elle doit être usinée ou revêtue après traitement thermique de toute façon, l'utilisation d'argon est probablement une dépense inutile. La clé est d'adapter les exigences atmosphériques aux besoins finaux du composant.

Alternatives à l'argon pur

Dans certains cas, un mélange de gaz peut offrir un équilibre entre coût et performance. Les mélanges argon-hydrogène peuvent offrir un pouvoir de nettoyage amélioré, tandis que l'azote de haute pureté peut être une solution "suffisamment bonne" pour les matériaux moins sensibles à un coût inférieur.

Faire le bon choix pour votre application

Votre décision doit être basée sur une évaluation lucide de votre matériau, de votre processus et de vos exigences finales en matière de pièces.

- Si votre objectif principal est le traitement de matériaux de grande valeur ou réactifs (par exemple, aérospatial, médical) : L'argon est souvent une exigence non négociable pour garantir l'intégrité du matériau et prévenir une défaillance catastrophique des composants.

- Si votre objectif principal est d'obtenir un fini de surface brillant et propre pour éviter le post-traitement : Le coût de l'argon peut être facilement justifié par les économies directes réalisées en éliminant les opérations secondaires de nettoyage et de finition.

- Si votre objectif principal est le traitement thermique d'aciers courants sensible aux coûts : Explorez des alternatives moins chères comme l'azote ou les atmosphères générées, car les avantages supérieurs de l'argon peuvent ne pas compenser son coût.

En fin de compte, considérer l'argon non pas comme un consommable mais comme un outil de gestion des risques est la clé pour prendre une décision financière judicieuse.

Tableau récapitulatif :

| Facteur de coût | Impact |

|---|---|

| Coût direct du gaz | Prix d'achat plus élevé par rapport aux alternatives comme l'azote |

| Économies indirectes | Réduit les rebuts, le retravaillage et élimine les étapes de post-traitement |

| Protection des matériaux | Empêche l'oxydation et la contamination, préservant l'intégrité |

| Adéquation de l'application | Idéal pour les matériaux de grande valeur et réactifs ; peut être superflu pour d'autres |

Optimisez vos processus de traitement thermique avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation poussée garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité, réduire les coûts et obtenir des résultats supérieurs – discutons de la manière dont notre expertise peut bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision