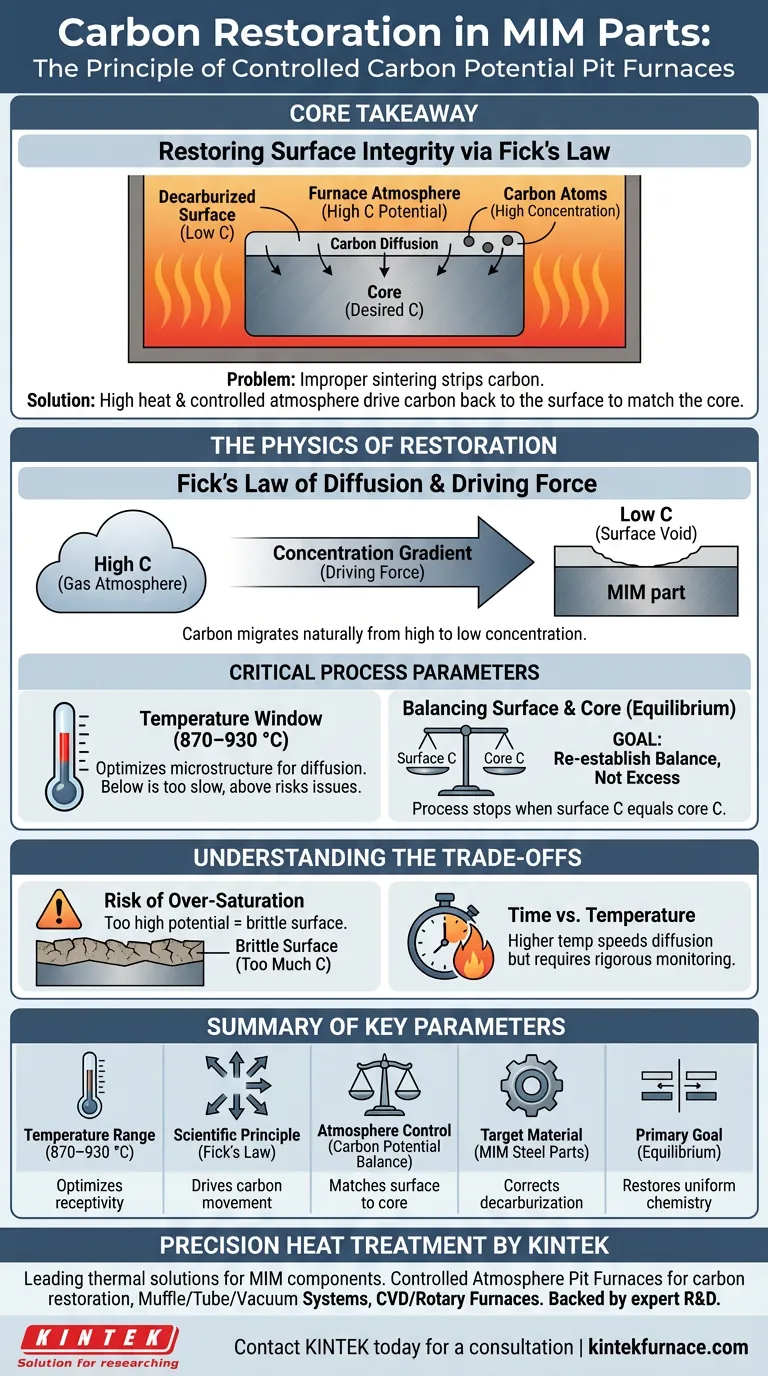

Le principe de la restauration du carbone dans un four à fosse à potentiel de carbone contrôlé est l'application corrective de la loi de diffusion de Fick. En exposant les pièces de moulage par injection de métal (MIM) à une plage de température spécifique (870–930 °C) et à une atmosphère riche en carbone, le four réintroduit les atomes de carbone dans la couche superficielle appauvrie de l'acier jusqu'à ce qu'elle atteigne l'équilibre avec le cœur.

Point clé à retenir : Les atmosphères de frittage inappropriées peuvent dépouiller le carbone des surfaces en acier, affaiblissant la pièce. Un four à potentiel de carbone contrôlé utilise une chaleur élevée et une pression atmosphérique pour forcer le carbone à réintégrer l'acier, restaurant ainsi la chimie de surface du matériau pour correspondre à son cœur interne.

La physique de la restauration

La loi de diffusion de Fick

Le fondement scientifique de ce processus est la loi de Fick. Cette loi dicte que les particules — dans ce cas, les atomes de carbone — migreront naturellement d'une zone de forte concentration vers une zone de faible concentration.

Le gradient de concentration

Étant donné que la pièce MIM a une surface décarburée (faible teneur en carbone), le four crée un « potentiel de carbone » dans l'atmosphère qui est supérieur à celui de la surface mais égal à la spécification souhaitée du cœur.

Force motrice

Cette différence de concentration crée une force motrice. Les atomes de carbone de l'atmosphère gazeuse pénètrent la surface de l'acier pour combler le « vide » laissé par les erreurs de traitement antérieures.

Paramètres critiques du processus

La fenêtre de température

La restauration du carbone nécessite un environnement thermique spécifique pour fonctionner correctement. Le processus est généralement effectué entre 870 et 930 °C.

Pourquoi cette plage est importante

À ces températures, la microstructure de l'acier est réceptive à la diffusion. En dessous de cette plage, la diffusion est trop lente ; significativement au-dessus, vous risquez d'autres problèmes métallurgiques.

Équilibrer surface et cœur

L'objectif ultime n'est pas d'ajouter un excès de carbone (ce qui serait une cémentation), mais de rétablir un équilibre. Le processus s'arrête lorsque la teneur en carbone à la surface est égale à la teneur en carbone au cœur.

Comprendre les compromis

Risque de sur-saturation

Le contrôle précis de l'atmosphère est non négociable. Si le potentiel de carbone dans le four est réglé trop haut, vous dépasserez la cible, ce qui entraînera une surface fragile avec trop de carbone.

Temps vs. Température

Bien que des températures plus élevées dans la plage de 870–930 °C accélèrent la diffusion, elles nécessitent également une surveillance plus rigoureuse pour éviter la croissance des grains ou la déformation des pièces MIM.

Faire le bon choix pour votre objectif

Pour utiliser efficacement un four à fosse pour la restauration du carbone, vous devez aligner le processus sur vos exigences de qualité.

- Si votre objectif principal est de corriger les erreurs de frittage : Assurez-vous que le potentiel de carbone du four correspond strictement à la teneur en carbone requise pour l'alliage spécifique afin d'éviter de créer un nouveau problème.

- Si votre objectif principal est l'efficacité du processus : Opérez plus près de la limite supérieure de 930 °C pour maximiser le taux de diffusion, mais augmentez la fréquence d'échantillonnage de l'atmosphère.

La maîtrise de cet équilibre garantit que vos pièces MIM conservent une résistance et une dureté uniformes de l'intérieur vers l'extérieur.

Tableau récapitulatif :

| Paramètre | Spécification | Objectif dans la restauration du carbone |

|---|---|---|

| Plage de température | 870 – 930 °C | Optimise la réceptivité de la microstructure à la diffusion du carbone |

| Principe scientifique | Loi de diffusion de Fick | Force le carbone d'une concentration élevée (gaz) à une concentration faible (surface de l'acier) |

| Contrôle de l'atmosphère | Équilibre du potentiel de carbone | Correspond à la teneur en carbone de surface au cœur interne |

| Matériau cible | Pièces en acier MIM | Corrige la décarburation causée par des atmosphères de frittage inappropriées |

| Objectif principal | Équilibre | Restaure une chimie de surface uniforme sans sur-saturation |

Traitement thermique de précision pour les composants MIM critiques

Ne laissez pas la décarburation compromettre la résistance et la dureté de vos pièces de moulage par injection de métal. KINTEK fournit des solutions thermiques de pointe conçues pour restaurer l'intégrité des matériaux et garantir une qualité uniforme.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète d'équipements de laboratoire à haute température, notamment :

- Fours à fosse à atmosphère contrôlée pour une restauration précise du carbone.

- Systèmes à moufle, tubulaires et sous vide pour un traitement thermique polyvalent.

- Fours CVD et rotatifs adaptés à la synthèse de matériaux avancés.

Que vous ayez besoin de corriger des erreurs de frittage ou d'optimiser l'efficacité du processus, les systèmes personnalisables de KINTEK sont conçus pour répondre à vos besoins métallurgiques uniques.

Prêt à améliorer les performances de vos matériaux ? Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Références

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle fonction essentielle remplit un four de frittage à atmosphère à haute température pour l'ingénierie des combustibles nucléaires avancés ?

- En quoi une atmosphère endothermique diffère-t-elle d'une atmosphère exothermique, et quelles sont ses applications ? Découvrez les différences clés et les utilisations

- Comment un four à haute température régule-t-il les structures poreuses du carbone dérivé du Hanji ? Optimisez votre activation du carbone

- Comment fonctionne un four atmosphérique ? Comprendre l'efficacité et les risques de sécurité

- À quel processus un four à moufle est-il utile ? Traitement thermique maître avec contrôle atmosphérique absolu

- Quelles conditions clés un four à atmosphère tubulaire fournit-il pour les revêtements de nanosheets ? Optimisez votre résultat de traitement thermique

- Quel est le but d'une atmosphère chimiquement inerte dans un four ? Protéger les matériaux de l'oxydation et de la contamination

- Quel est le but du traitement par four d'homogénéisation en deux étapes pour les lingots d'alliage Al-Cu-Li ? Optimiser la plasticité