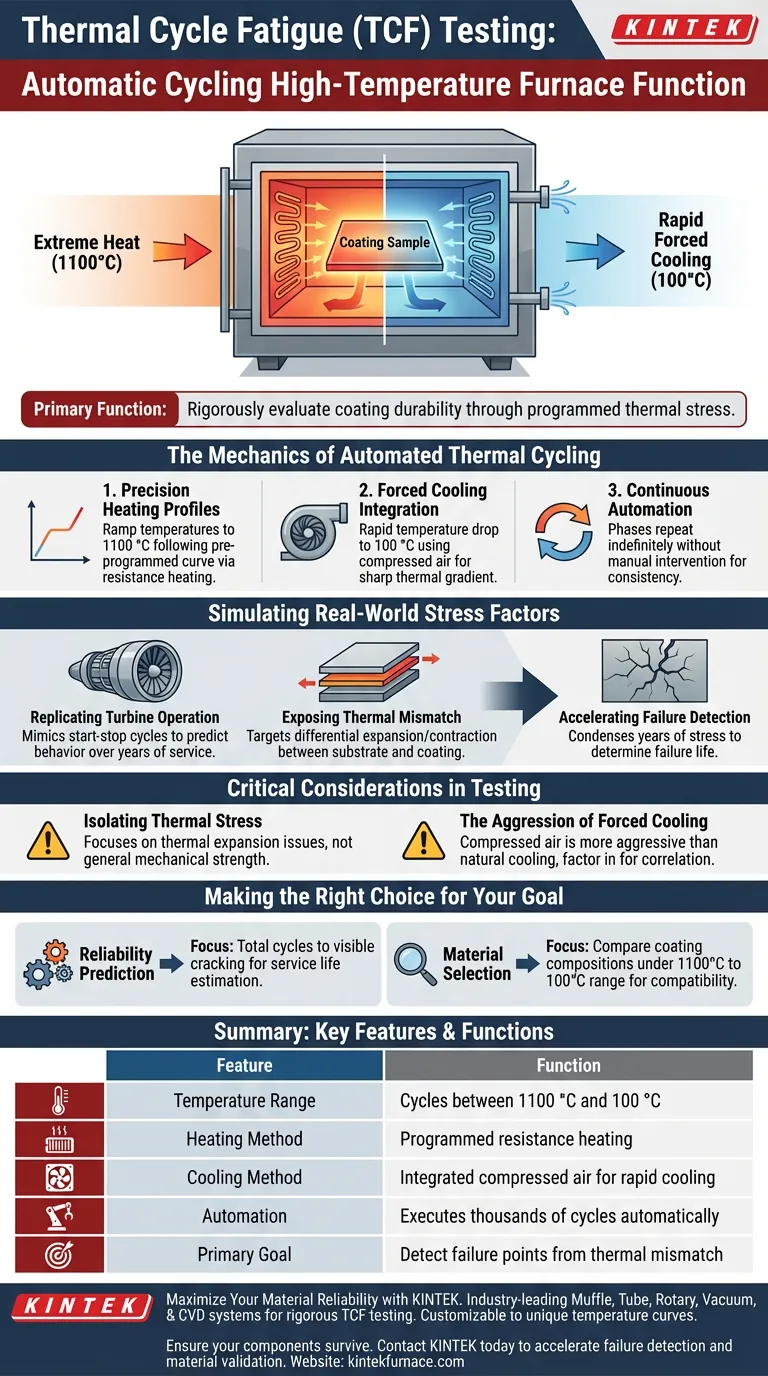

La fonction principale d'un four à résistance de type boîte à haute température à cycle automatique est d'évaluer rigoureusement la durabilité des échantillons de revêtement par des contraintes thermiques programmées. Il fonctionne en exécutant des courbes de contrôle de température prédéfinies qui alternent l'échantillon entre une chaleur extrême (atteignant généralement 1100 °C) et un refroidissement forcé rapide (descendant à environ 100 °C).

La valeur fondamentale de cet équipement réside dans sa capacité à reproduire les cycles de fonctionnement difficiles de "démarrage-arrêt" des moteurs de turbine. En accélérant ces changements thermiques dans un environnement contrôlé, il expose les points de défaillance causés par l'incompatibilité thermique, fournissant une métrique quantifiable pour la durée de vie et la fiabilité attendues du revêtement.

La mécanique du cycle thermique automatisé

Profils de chauffage de précision

Le four ne maintient pas simplement une température statique. Il utilise le chauffage par résistance pour augmenter la température jusqu'à 1100 °C en suivant une courbe spécifique et préprogrammée.

Intégration du refroidissement forcé

Pour simuler les baisses de température rapides rencontrées dans les opérations réelles, le système utilise de l'air comprimé. Cela abaisse rapidement la température à 100 °C, créant un gradient thermique net.

Automatisation continue

La nature "automatique" de l'appareil permet à ces phases de chauffage et de refroidissement de se répéter indéfiniment sans intervention manuelle. Cela garantit la cohérence sur des centaines ou des milliers de cycles, ce qui est nécessaire pour la validité statistique.

Simulation des facteurs de stress du monde réel

Reproduction du fonctionnement de la turbine

Les aubes de turbine subissent des contraintes extrêmes chaque fois qu'un moteur est allumé (chauffé) et éteint (refroidi). Ce four imite ces cycles de démarrage-arrêt spécifiques pour prédire le comportement d'une pièce au fil des années de service.

Exposition de l'incompatibilité thermique

Les matériaux se dilatent et se contractent à des vitesses différentes lorsqu'ils sont chauffés. Cet appareil cible spécifiquement l'"incompatibilité thermique" entre un substrat et son revêtement.

Accélération de la détection des défaillances

En condensant des années de contraintes thermiques sur une période de test plus courte, les ingénieurs peuvent déterminer la "durée de vie en cas de défaillance" d'un revêtement. Cela empêche les matériaux peu fiables d'atteindre le stade de la fabrication.

Considérations critiques dans les tests

Isolement des contraintes thermiques

Il est important de reconnaître que ce test isole les problèmes de dilatation et de contraction thermiques. Il cible spécifiquement l'intégrité de la liaison entre les couches plutôt que la résistance mécanique générale.

L'agressivité du refroidissement forcé

L'utilisation d'air comprimé crée un choc plus agressif que le refroidissement naturel. Bien qu'efficace pour les tests, cette intensité doit être prise en compte lors de la corrélation des résultats de laboratoire avec les données de terrain.

Faire le bon choix pour votre objectif

Pour tirer le meilleur parti des tests de fatigue par cycle thermique, alignez votre approche sur vos objectifs d'ingénierie spécifiques :

- Si votre objectif principal est la prédiction de fiabilité : Concentrez-vous sur le nombre total de cycles que l'échantillon survit avant l'apparition de fissures visibles pour estimer la durée de vie en service.

- Si votre objectif principal est la sélection des matériaux : Comparez comment différentes compositions de revêtements gèrent la plage spécifique de 1100 °C à 100 °C pour identifier la correspondance thermique la plus compatible.

La validation de la compatibilité thermique par des cycles rigoureux est le seul moyen d'assurer l'intégrité du revêtement dans les conditions extrêmes de fonctionnement des turbines.

Tableau récapitulatif :

| Caractéristique | Fonction dans les tests TCF |

|---|---|

| Plage de température | Cycles entre 1100 °C (chauffage) et 100 °C (refroidissement) |

| Méthode de chauffage | Chauffage par résistance programmé pour des profils de rampe précis |

| Méthode de refroidissement | Air comprimé intégré pour un refroidissement forcé rapide |

| Automatisation | Exécute des milliers de cycles sans intervention manuelle |

| Objectif principal | Détecter les points de défaillance causés par l'incompatibilité de dilatation thermique |

Maximisez la fiabilité de vos matériaux avec KINTEK

Ne laissez pas l'intégrité de vos revêtements au hasard. KINTEK fournit des systèmes de pointe de fours à moufle, à tube, rotatifs, sous vide et CVD, spécialement conçus pour répondre aux exigences rigoureuses des tests de fatigue par cycle thermique. Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos courbes de température et à vos exigences de refroidissement uniques.

Assurez-vous que vos composants survivent aux environnements les plus difficiles. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de tests et découvrez comment nos solutions thermiques de précision peuvent accélérer votre détection de défaillance et votre validation de matériaux.

Guide Visuel

Références

- Madhura Bellippady, Nicolaie Markocsan. Performance of Atmospheric Plasma-Sprayed Thermal Barrier Coatings on Additively Manufactured Super Alloy Substrates. DOI: 10.3390/coatings14050626

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment fonctionne le système d'atmosphère dans un four à atmosphère de type boîte ? Maîtrisez le contrôle chimique précis pour le traitement des matériaux

- Quelle est la fonction d'un four de calcination à haute température ? Maîtriser la préparation de précurseurs de nanopoudres de Pr3+:CaGdF2

- Pourquoi est-il nécessaire de réaliser le traitement thermique de la poudre d'acier maraging sous une atmosphère contrôlée d'argon ?

- Quels sont les avantages environnementaux globaux de l'utilisation d'un four à atmosphère contrôlée ? Réduire les déchets et améliorer l'efficacité

- Pourquoi une atmosphère d'argon de haute pureté est-elle requise lors du broyage mécanique des poudres d'alliages superalliages à base de cobalt ?

- Quelles conditions de processus fondamentales un four tubulaire à haute température sous atmosphère fournit-il pour le BN-C ? Conseils d'experts pour le contrôle

- Qu'est-ce qu'un four à cornue et quel est son objectif principal ? Maîtrisez le traitement thermique contrôlé de vos matériaux

- Quel est le rôle d'un four de recuit de laboratoire dans la fabrication des memristeurs ? Amélioration de l'interface et de la stabilité