Le rôle principal d'une étuve de séchage de paillasse dans la préparation des catalyseurs Cu/TiO2/ZSM-5 est de fournir un environnement contrôlé à température constante, généralement à 110 °C, pour éliminer les solvants et l'humidité après imprégnation chimique humide. En régulant la vitesse d'évaporation, cette étape garantit l'intégrité structurelle du précurseur avant l'activation à haute température.

Idée clé Bien que la fonction mécanique de l'étuve soit une simple élimination de solvant, son objectif chimique distinct est de « figer » la distribution des composants actifs en place. Un processus de séchage contrôlé est le seul moyen d'éviter la migration ou la ségrégation sévère des espèces de cuivre, garantissant une dispersion uniforme à la surface du catalyseur.

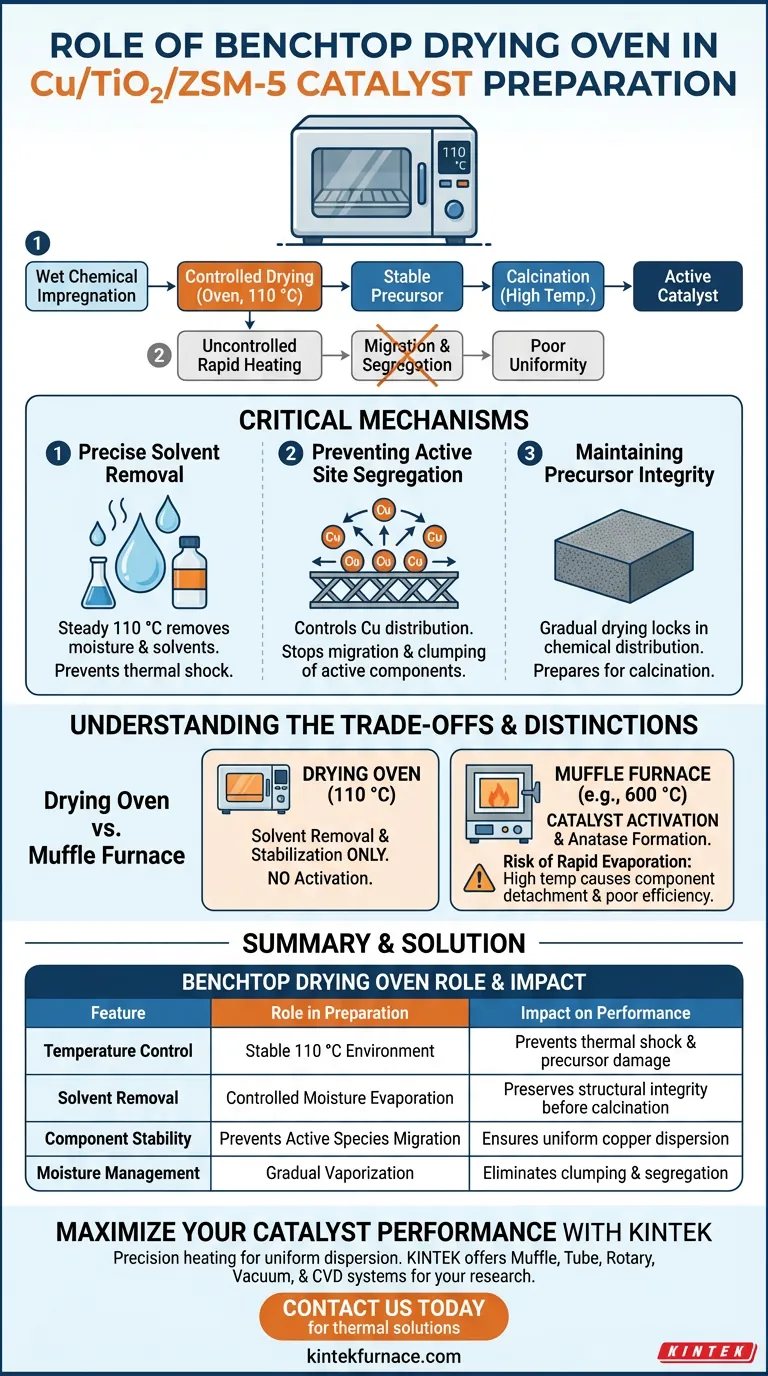

Les mécanismes critiques du séchage

Élimination précise des solvants

L'étuve de séchage de paillasse (spécifiquement une étuve de séchage à air pulsé thermostatique électrique) fonctionne à une température constante de 110 °C.

Cette température est choisie pour éliminer efficacement l'humidité et les solvants utilisés pendant la phase d'imprégnation sans soumettre le matériau à un choc thermique.

Prévention de la ségrégation des sites actifs

La fonction la plus vitale de cet équipement est de contrôler la distribution des espèces de cuivre (Cu).

Si l'humidité s'évapore trop rapidement ou de manière inégale, les composants actifs peuvent migrer à la surface du support.

Cette migration entraîne une ségrégation sévère, où le cuivre s'agglomère au lieu de rester uniformément dispersé.

Maintien de l'intégrité du précurseur

En assurant un processus de séchage progressif, l'étuve maintient la distribution chimique prévue à la surface du précurseur.

Cela prépare le matériau pour les étapes ultérieures, garantissant que les espèces de cuivre sont fixées dans leurs positions optimales par rapport au support TiO2 et ZSM-5.

Comprendre les compromis

Le risque d'évaporation rapide

L'utilisation d'un appareil à température plus élevée ou d'un chauffage non contrôlé pour accélérer ce processus est une erreur courante.

Une vaporisation rapide peut entraîner le détachement ou l'agrégation des composants actifs, conduisant à un catalyseur de faible uniformité et d'efficacité réduite.

Séchage vs Calcination

Il est essentiel de distinguer l'étuve de séchage du four à moufle à haute température.

L'étuve de séchage (110 °C) sert strictement à l'élimination des solvants et à la stabilisation des composants.

Elle n'active pas le catalyseur et ne convertit pas les précurseurs de titane en phase TiO2 anatase ; cela nécessite une calcination à des températures nettement plus élevées (par exemple, 600 °C) dans un autre four.

Faire le bon choix pour votre objectif

Pour maximiser les performances de votre catalyseur Cu/TiO2/ZSM-5, appliquez l'étape de séchage avec une intention spécifique :

- Si votre objectif principal est de maximiser la dispersion : Assurez-vous que la température de l'étuve est strictement régulée à 110 °C pour éviter la migration des espèces de cuivre pendant l'évaporation du solvant.

- Si votre objectif principal est l'intégrité structurelle : Laissez suffisamment de temps pour un séchage complet afin d'éviter une vaporisation violente de l'humidité résiduelle pendant la calcination ultérieure à haute température.

Le séchage contrôlé n'est pas simplement une étape de préparation ; c'est le fondement de l'uniformité du catalyseur.

Tableau récapitulatif :

| Caractéristique | Rôle dans la préparation du catalyseur | Impact sur les performances |

|---|---|---|

| Contrôle de la température | Environnement stable à 110 °C | Prévient le choc thermique et les dommages au précurseur |

| Élimination des solvants | Évaporation contrôlée de l'humidité | Préserve l'intégrité structurelle avant la calcination |

| Stabilité des composants | Prévient la migration des espèces actives | Assure une dispersion uniforme du cuivre sur le support |

| Gestion de l'humidité | Vaporisation progressive | Élimine l'agglomération et la ségrégation sévère des sites actifs |

Maximisez les performances de votre catalyseur avec KINTEK

La précision est le fondement de la synthèse de catalyseurs haute performance. Chez KINTEK, nous comprenons que la dispersion uniforme des sites actifs commence par un chauffage contrôlé et fiable.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète d'équipements de laboratoire haute température, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins de recherche uniques. Que vous séchiez des précurseurs ou que vous effectuiez une calcination à haute température, nos systèmes garantissent la stabilité thermique requise pour des résultats supérieurs en science des matériaux.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de préparation de catalyseurs et trouver la solution thermique parfaite pour vos recherches.

Guide Visuel

Références

- Wibawa Hendra Saputera, Dwiwahju Sasongko. Understanding the Role of Copper Oxidation State on a TiO<sub>2</sub>/ZSM‐5 Catalyst for Photocatalytic CO<sub>2</sub> Reduction to Methanol. DOI: 10.1002/admi.202500010

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- 1200℃ Four à moufle pour laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment les fours à trempe de précision et à circulation d'air optimisent-ils le traitement thermique des composants HIP bimétalliques pour des performances et une intégrité maximales ?

- Quels sont les principaux domaines d'application des fours à atmosphère contrôlée ? Essentiels pour le métal, l'électronique et la R&D

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quels sont les avantages de l'utilisation d'un four à atmosphère ? Obtenez un contrôle chimique précis pour des matériaux supérieurs

- Quel rôle joue un four atmosphérique de qualité industrielle dans les tests de simulation d'incendie ? Maîtriser les normes de sécurité ASTM

- Pourquoi le choix de l'atmosphère du four dépend-il du processus et du matériau spécifiques ? Garantir des résultats optimaux de traitement thermique

- Quel est le but principal de l'utilisation d'une étuve de séchage à température constante dans le prétraitement de la bagasse de canne à sucre ? Découvrez pourquoi

- Quel rôle protecteur joue un flux constant de gaz inerte dans le frittage sous atmosphère dynamique ? Améliorer l'intégrité des matériaux