À la base, les principaux avantages de l'argon par rapport aux autres gaz inertes dans le traitement thermique sont sa densité plus élevée et son équilibre supérieur entre coût et performance. Contrairement aux gaz plus légers, il forme une couche protectrice plus efficace sur les matériaux, et il offre une inertie chimique réelle dans les applications où des alternatives moins chères comme l'azote réagiraient avec le métal.

Le choix d'un gaz inerte est un compromis technique entre le coût, la densité et la réactivité chimique. L'argon excelle en offrant une inertie véritable pour les alliages sensibles à un coût inférieur à celui de l'hélium, tandis que sa densité élevée offre une protection plus fiable que l'azote ou l'hélium dans de nombreuses configurations de fours.

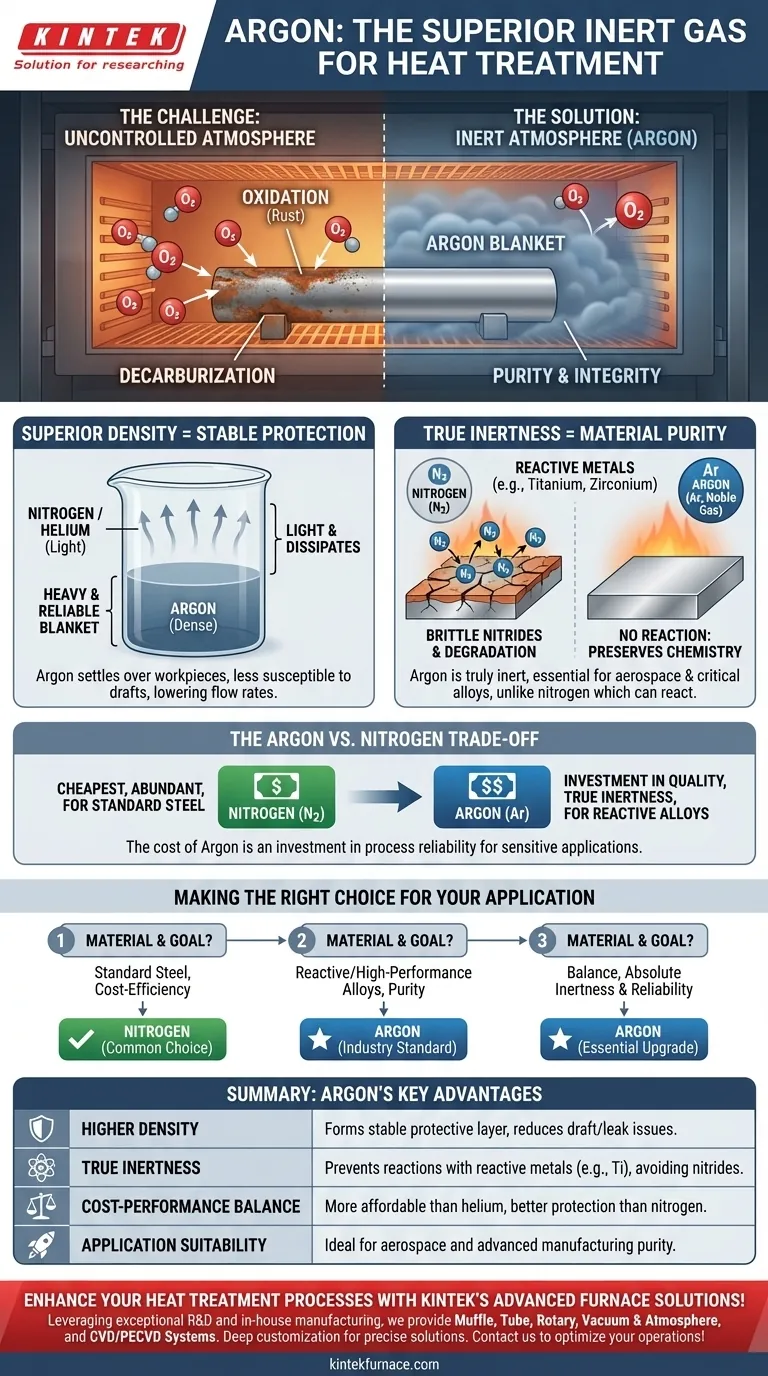

Le rôle d'une atmosphère inerte

Le traitement thermique exige un contrôle précis. Le but principal de l'introduction d'un gaz inerte comme l'argon est de créer une atmosphère protectrice à l'intérieur du four.

Cet environnement contrôlé déplace l'oxygène et les autres gaz réactifs. Cela empêche les réactions chimiques indésirables telles que l'oxydation (rouille) et la décarburation (perte de teneur en carbone dans l'acier), qui peuvent compromettre l'intégrité structurelle d'une pièce.

Une atmosphère inerte est essentielle pour produire des composants propres et de haute pureté, garantissant qu'ils répondent à des normes strictes de performance et de qualité.

Les principaux avantages de l'argon expliqués

Densité supérieure pour une meilleure protection

L'argon est nettement plus dense que l'air, l'azote et surtout l'hélium. Cette propriété physique est un avantage opérationnel distinct.

Parce qu'il est lourd, le gaz argon « coule » efficacement et se dépose sur les pièces à traiter, créant une couverture protectrice stable. Ce déplacement de l'air ambiant est plus fiable et moins sensible aux légers courants d'air ou aux fuites du four.

Les gaz plus légers comme l'hélium se dissipent rapidement et nécessitent des débits plus élevés ou des environnements parfaitement scellés pour atteindre le même niveau de protection, ce qui augmente la complexité opérationnelle et les coûts.

Inertie véritable pour les métaux réactifs

Bien que l'azote soit souvent utilisé comme gaz inerte économique, il n'est pas véritablement inerte dans toutes les conditions. Aux températures de traitement thermique élevées, l'azote peut réagir avec certains métaux.

Les alliages à base de titane, de zirconium et d'autres métaux haute performance sont sujets à l'absorption d'azote, ce qui forme des nitrures cassants à la surface et dégrade les propriétés du matériau.

L'argon, en tant que gaz noble, ne réagit pas avec ces métaux même à des températures extrêmes. Cela le rend essentiel pour les applications critiques dans des industries comme l'aérospatiale et la fabrication avancée, où la pureté du matériau n'est pas négociable.

Comprendre les compromis : Argon contre Azote

La décision la plus courante dans le traitement thermique n'est pas entre l'argon et l'hélium, mais entre l'argon et l'azote. Comprendre leurs différences est essentiel.

Le calcul des coûts

L'azote est le moins cher et l'option la plus abondante pour créer une atmosphère inerte. Son faible coût en fait le choix par défaut pour le traitement des aciers standard et autres métaux non réactifs.

L'argon est plus cher que l'azote. Son utilisation est justifiée lorsque le risque de contamination par l'azote est inacceptable ou lorsque sa densité plus élevée procure un avantage de procédé tangible.

Le coût plus élevé de l'argon est un investissement dans la qualité du matériau et la fiabilité du procédé, prévenant des défaillances coûteuses de pièces dans des applications sensibles.

Le facteur de réactivité

Pour la grande majorité des aciers au carbone et alliés, l'azote est suffisamment inerte et fonctionne parfaitement bien.

Pour les pièces fabriquées par fabrication additive, les alliages haute performance et les métaux réactifs, l'argon est le choix technique supérieur. Il garantit un environnement véritablement non réactif, préservant la chimie précise et les caractéristiques de performance du matériau.

Faire le bon choix pour votre application

Choisir le gaz approprié nécessite d'aligner vos exigences matérielles avec votre budget.

- Si votre principale préoccupation est la rentabilité pour les métaux non réactifs : L'azote est presque toujours le bon choix pour le traitement thermique des aciers courants.

- Si votre principale préoccupation est la pureté pour les alliages réactifs ou haute performance : L'argon est la norme de l'industrie pour protéger les matériaux comme le titane et pour les applications critiques en aérospatiale.

- Si votre principale préoccupation est l'équilibre entre performance et budget : L'argon sert de mise à niveau essentielle par rapport à l'azote lorsque l'inertie absolue et une couverture de gaz fiable sont requises.

En fin de compte, la sélection du bon gaz inerte est une décision critique qui a un impact direct sur la qualité et la fiabilité de votre produit final.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Densité plus élevée | Forme une couche protectrice stable, réduisant la susceptibilité aux courants d'air et aux fuites. |

| Inertie véritable | Prévient les réactions avec les métaux réactifs comme le titane et le zirconium, évitant la formation de nitrures. |

| Équilibre coût-performance | Plus abordable que l'hélium tout en offrant une meilleure protection et inertie que l'azote. |

| Adéquation aux applications | Idéal pour l'aérospatiale et la fabrication avancée où la pureté des matériaux est essentielle. |

Améliorez vos processus de traitement thermique avec les solutions de fours avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les systèmes Muffle, Tube, Rotatif, Sous Vide et Atmosphérique, ainsi que CVD/PECVD. Notre solide capacité de personnalisation profonde assure des solutions précises pour vos besoins expérimentaux uniques, en particulier pour les métaux réactifs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations et garantir une qualité de matériau supérieure !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique