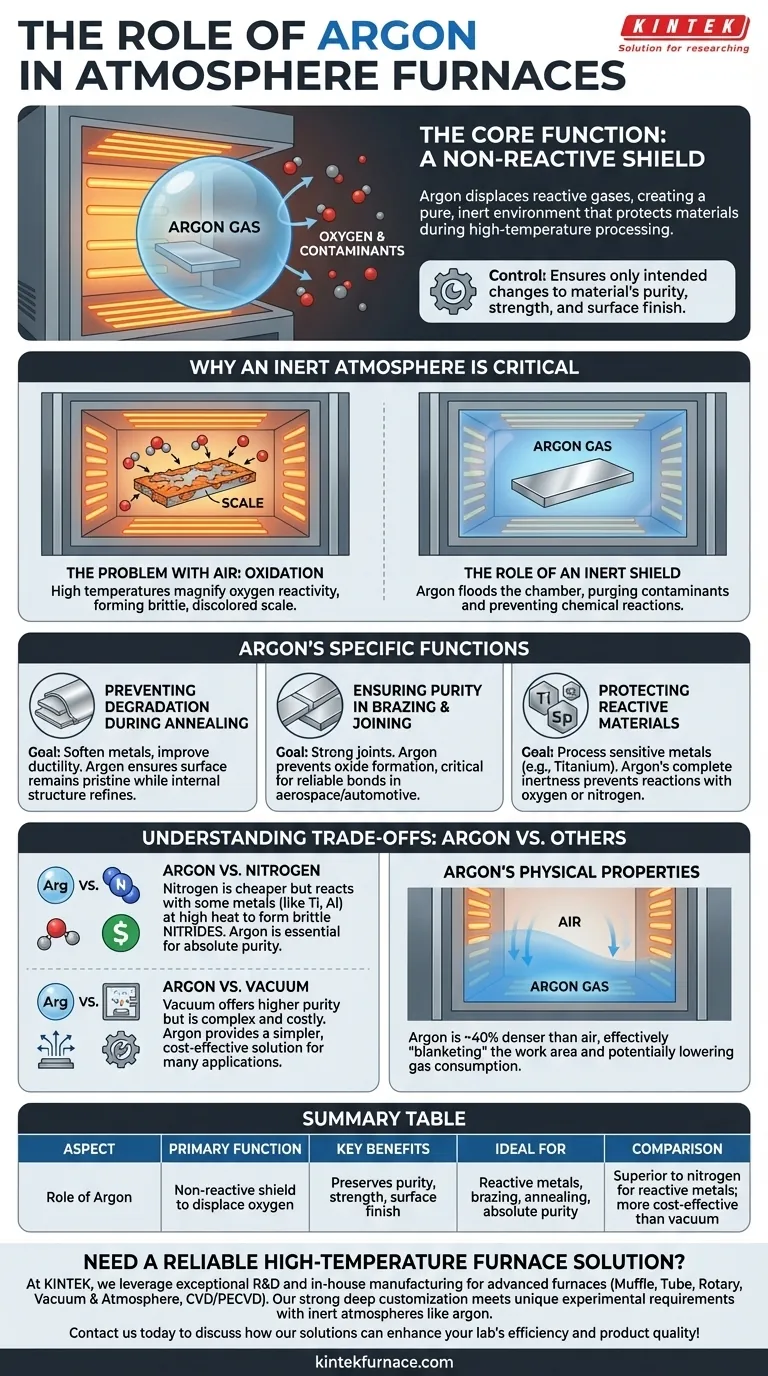

Dans un four à atmosphère, le rôle principal de l'argon est de servir de bouclier totalement non réactif. Il est pompé dans la chambre du four pour déplacer l'oxygène et d'autres gaz actifs, créant un environnement pur et inerte qui protège les matériaux contre les réactions chimiques indésirables telles que l'oxydation pendant le traitement à haute température.

À la base, l'utilisation de l'argon est une question de contrôle. En éliminant les gaz réactifs de l'environnement du four, vous vous assurez que les seuls changements apportés au matériau sont ceux que vous avez l'intention de réaliser, préservant ainsi sa pureté, sa résistance et son état de surface.

Pourquoi une atmosphère inerte est essentielle

À température ambiante, l'oxygène présent dans l'air n'est que légèrement réactif. Cependant, lorsque vous chauffez des matériaux à des centaines ou des milliers de degrés dans un four, cette réactivité est énormément amplifiée.

Le problème de l'air : oxydation et contamination

Le chauffage des métaux en présence d'oxygène provoque une oxydation — le même processus chimique qui provoque la rouille, mais qui se produit beaucoup plus rapidement.

Il en résulte la formation d'une écaille cassante et décolorée sur la surface du matériau. Cette écaille peut ruiner les dimensions de la pièce, compromettre son état de surface et créer des impuretés qui affaiblissent le produit final.

Le rôle du bouclier inerte

Un gaz inerte est un gaz qui ne participe pas facilement aux réactions chimiques. L'argon est un gaz noble, ce qui le rend exceptionnellement stable et non réactif, même à des températures extrêmes.

En inondant la chambre du four d'argon, vous expulsez physiquement, ou vous purgez, l'oxygène, la vapeur d'eau et d'autres contaminants. Cela laisse la pièce entourée d'une bulle protectrice, garantissant que le processus de traitement thermique se déroule dans un environnement pur.

Fonctions spécifiques de l'argon dans le traitement thermique

Différents processus tirent parti des propriétés inertes de l'argon pour obtenir des résultats spécifiques. Il ne s'agit pas seulement d'éviter la rouille ; il s'agit de garantir le résultat métallurgique souhaité.

Prévention de la dégradation lors du recuit

Le recuit est un processus utilisé pour adoucir les métaux, soulager les contraintes internes et améliorer la ductilité. L'objectif est de modifier la structure cristalline interne du matériau, et non sa chimie de surface.

S'il est effectué à l'air, la surface s'oxyderait, devenant dure et cassante — l'exact opposé du résultat souhaité. L'argon garantit que la surface reste intacte pendant que la structure interne est affinée.

Assurer la pureté lors du brasage et de l'assemblage

Le brasage implique d'assembler deux pièces métalliques à l'aide d'un matériau d'apport en fusion. Le succès du joint dépend de la capacité du métal d'apport à mouiller et à adhérer proprement aux matériaux de base.

L'oxygène interfère avec ce processus, créant des oxydes qui empêchent la formation d'une liaison solide et continue. L'utilisation d'une atmosphère d'argon assure un joint propre, puissant et fiable, ce qui est crucial dans les applications aérospatiales et automobiles.

Protection des matériaux réactifs

Certains matériaux, comme le titane et certains aciers inoxydables spéciaux, sont très réactifs à des températures élevées. Ils peuvent réagir non seulement avec l'oxygène, mais aussi avec d'autres gaz, comme l'azote. L'inertie complète de l'argon en fait le seul choix sûr pour traiter ces matériaux sensibles et coûteux.

Comprendre les compromis : Argon par rapport aux autres atmosphères

Bien que l'argon soit très efficace, ce n'est pas la seule option pour créer une atmosphère contrôlée. Le bon choix dépend du matériau, du processus et du budget.

Argon contre azote

L'azote est l'alternative la plus courante à l'argon et est également largement inerte. Son principal avantage est qu'il est nettement moins cher.

Cependant, à très haute température, l'azote peut réagir avec certains métaux (comme le titane, l'aluminium et certains aciers) pour former des nitrures. Ceux-ci peuvent rendre le matériau cassant. L'argon n'a pas cette limitation, ce qui en fait le choix supérieur pour les métaux très réactifs ou lorsque la pureté absolue n'est pas négociable.

Argon contre vide

Un four sous vide crée un environnement pur en éliminant presque tous les gaz, plutôt qu'en les remplaçant. Un vide peut offrir un niveau de pureté encore plus élevé que l'argon.

Le compromis concerne la complexité et le coût. Les fours sous vide et leurs systèmes de pompage associés sont plus chers et nécessitent plus d'entretien qu'un four à atmosphère standard fonctionnant à l'argon. L'argon offre une solution plus simple et plus rentable pour une vaste gamme d'applications.

Propriétés physiques de l'argon

L'argon est environ 40 % plus dense que l'air. C'est un avantage dans certaines conceptions de fours, car il peut « recouvrir » efficacement la zone de travail, se déposant au fond de la chambre et déplaçant plus facilement les gaz plus légers. Cela peut parfois entraîner une consommation de gaz inférieure à celle d'un gaz inerte plus léger.

Comment appliquer cela à votre processus

Le choix de l'atmosphère correcte est un équilibre entre les exigences techniques et les réalités économiques. Votre décision doit être guidée par le matériau avec lequel vous travaillez et votre objectif final.

- Si votre priorité est la rentabilité pour les aciers courants : L'azote est souvent un choix suffisant et plus économique pour des processus tels que le durcissement neutre.

- Si votre priorité est la pureté absolue pour les métaux réactifs (par exemple, titane, zirconium) : L'argon est le choix nécessaire pour prévenir la formation de nitrures ou d'oxydes fragiles.

- Si votre priorité est le brasage impeccable ou les composants de qualité médicale : L'inertie supérieure de l'argon offre la plus haute fiabilité et empêche les défaillances de joints ou la contamination de surface.

En fin de compte, le contrôle de l'atmosphère du four est fondamental pour contrôler les propriétés de votre produit final.

Tableau récapitulatif :

| Aspect | Rôle de l'argon |

|---|---|

| Fonction principale | Sert de bouclier non réactif pour déplacer l'oxygène et prévenir l'oxydation |

| Avantages clés | Préserve la pureté, la résistance et l'état de surface du matériau pendant le traitement à haute température |

| Idéal pour | Métaux réactifs (par exemple, titane), brasage, recuit et applications nécessitant une pureté absolue |

| Comparaison | Supérieur à l'azote pour les métaux réactifs ; plus rentable que le vide pour de nombreuses utilisations |

Besoin d'une solution de four haute température fiable ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours avancés tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, vous aidant à obtenir des résultats supérieurs avec des atmosphères inertes comme l'argon. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et la qualité des produits de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale