La fonction principale du dépôt chimique en phase vapeur assisté par plasma (PECVD) dans les structures de test de capteurs de gaz est d'établir une barrière d'isolation électrique fiable sur des surfaces complexes structurées au laser. En déposant un film de nitrure de silicium (Si3N4) d'environ 100 nm d'épaisseur, ce processus isole efficacement les couches actives du capteur pour éviter la distorsion du signal.

Point clé : Le PECVD est essentiel car il surmonte la mauvaise qualité d'isolation associée à l'oxydation thermique sur des surfaces rugueuses et structurées au laser. Il assure une séparation électrique complète entre la couche de détection d'oxyde de nickel et le substrat de silicium, garantissant ainsi la précision des lectures du capteur.

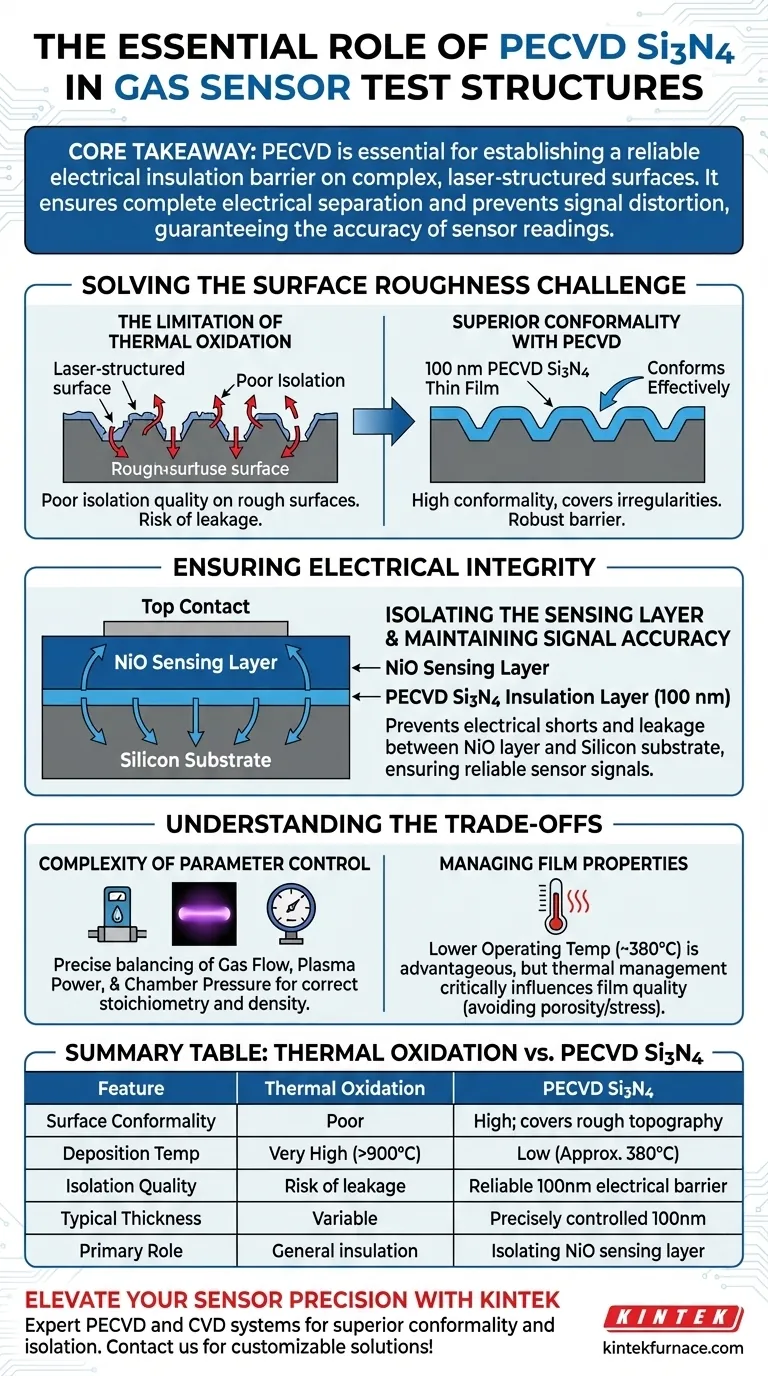

Résoudre le défi de la rugosité de surface

La décision d'utiliser le PECVD est motivée par la topographie physique du dispositif capteur, en particulier par les défis introduits par la structuration au laser.

La limitation de l'oxydation thermique

Dans la fabrication standard de semi-conducteurs, l'oxydation thermique est souvent utilisée pour créer des couches d'isolation. Cependant, sur des surfaces rugueuses et structurées au laser, cette méthode entraîne fréquemment une mauvaise qualité d'isolation.

Conformité supérieure

Le PECVD résout ce problème en faisant croître un film mince de nitrure de silicium (Si3N4) de 100 nm d'épaisseur qui épouse efficacement la surface structurée. Ce film agit comme une barrière robuste, comblant les interstices et couvrant les irrégularités que les méthodes d'oxydation traditionnelles pourraient manquer.

Garantir l'intégrité électrique

Au-delà de la résolution de la rugosité de surface, la couche de Si3N4 joue un rôle fonctionnel spécifique dans l'architecture électronique du capteur.

Isolation de la couche de détection

La structure du capteur de gaz se compose généralement d'une couche de détection supérieure d'oxyde de nickel (NiO) et d'un substrat de silicium conducteur sous-jacent. Ces deux composants doivent rester électriquement distincts pour que le dispositif fonctionne.

Maintien de la précision du signal

Le film de Si3N4 déposé par PECVD empêche les courts-circuits et les courants de fuite entre la couche de NiO et le substrat de silicium. Cette isolation est non négociable pour maintenir la précision et la fiabilité des signaux du capteur pendant le fonctionnement.

Comprendre les compromis

Bien que le PECVD offre une isolation supérieure pour cette application, il introduit des variables de processus spécifiques qui doivent être soigneusement gérées pour éviter les défauts.

Complexité du contrôle des paramètres

Contrairement aux processus thermiques plus simples, le PECVD nécessite un équilibre précis de plusieurs variables. Les débits de gaz, la puissance du plasma et la pression de la chambre doivent être étroitement contrôlés pour obtenir la stœchiométrie et la densité correctes du film.

Gestion des propriétés du film

Bien que le PECVD soit avantageux pour ses températures de fonctionnement plus basses (souvent autour de 380 °C), la température du substrat influence toujours de manière critique la qualité du film. Une mauvaise gestion thermique peut entraîner des films trop poreux (mauvaise isolation) ou trop contraints (sujets à la fissuration).

Faire le bon choix pour votre objectif

Pour garantir le bon fonctionnement de votre capteur de gaz, appliquez les directives suivantes :

- Si votre objectif principal est la fidélité du signal : Utilisez le PECVD pour déposer du Si3N4, car il assure l'isolation nécessaire sur les surfaces rugueuses pour éviter les interférences électriques entre la couche de NiO et le substrat.

- Si votre objectif principal est le budget thermique : exploitez le PECVD pour déposer des films d'isolation de haute qualité sans exposer le substrat aux températures élevées requises par les processus de four traditionnels.

En utilisant le PECVD pour le dépôt de nitrure de silicium, vous assurez l'intégrité structurelle et la précision opérationnelle de vos structures de test de capteurs de gaz.

Tableau récapitulatif :

| Caractéristique | Oxydation thermique | Si3N4 PECVD |

|---|---|---|

| Conformité de surface | Faible sur les surfaces structurées au laser | Élevée ; couvre la topographie rugueuse |

| Température de dépôt | Très élevée (>900°C) | Basse (environ 380°C) |

| Qualité d'isolation | Risque de fuite sur les zones rugueuses | Barrière électrique fiable de 100 nm |

| Épaisseur typique | Variable | 100 nm précisément contrôlés |

| Rôle principal | Isolation générale du substrat | Isolation de la couche de détection NiO |

Améliorez la précision de votre capteur avec KINTEK

Ne laissez pas la distorsion du signal compromettre vos recherches. KINTEK fournit des systèmes PECVD et CVD leaders de l'industrie, conçus pour offrir une conformité et une isolation électrique supérieures pour les architectures de capteurs de gaz complexes.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotary, Vacuum et CVD personnalisables, adaptés à vos besoins spécifiques de laboratoire. Que vous déposiez du Si3N4 pour l'isolation ou que vous optimisiez votre budget thermique, nos solutions à haute température garantissent l'intégrité structurelle et la précision opérationnelle de vos appareils.

Prêt à optimiser votre processus de dépôt de couches minces ? Contactez KINTEK dès aujourd'hui pour consulter nos experts techniques !

Guide Visuel

Références

- I. Hotový, Fadi Dohnal. Preparation of laser induced periodic surface structures for gas sensing thin films and gas sensing verification of a NiO based sensor structure. DOI: 10.2478/jee-2024-0004

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles industries utilisent couramment les revêtements PECVD ? Découvrez des solutions avancées de couches minces pour votre secteur

- Quels sont les avantages en termes de température du PECVD par rapport au LPCVD ? Une chaleur réduite pour de meilleurs résultats

- Le PECVD peut-il être utilisé pour des pièces de géométrie complexe ? Obtenez des revêtements uniformes sur des conceptions complexes

- Quel est l'objectif du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels types de revêtements sont appliqués par PECVD en ingénierie mécanique ? Améliorer la résistance à l'usure et à la corrosion

- Pourquoi le débit de gaz est-il important dans le PECVD ? Maîtriser la croissance et le contrôle qualité des films

- À quoi sert le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Essentiel pour les couches minces en électronique

- Comment le processus PECVD fonctionne-t-il dans les chambres à une seule plaquette ? Découvrez le dépôt de couches minces à basse température