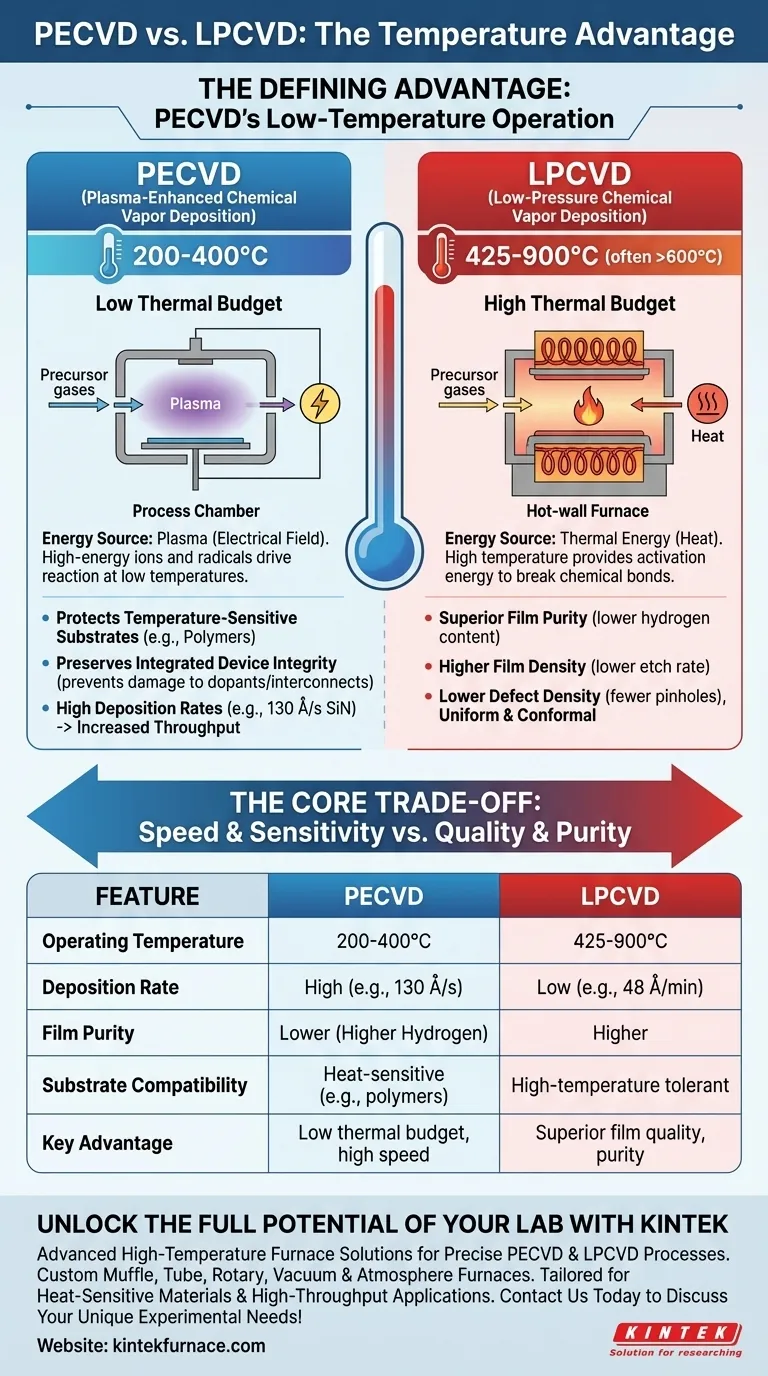

L'avantage déterminant du dépôt chimique en phase vapeur assisté par plasma (PECVD) par rapport au dépôt chimique en phase vapeur à basse pression (LPCVD) est sa température de fonctionnement considérablement plus basse. Les processus PECVD se déroulent généralement entre 200 et 400°C, tandis que le LPCVD nécessite des températures nettement plus élevées, généralement comprises entre 425 et 900°C. Cette différence fondamentale rend le PECVD essentiel pour la fabrication de dispositifs électroniques modernes et pour travailler avec des matériaux thermosensibles.

Le choix entre PECVD et LPCVD n'est pas seulement une question de température ; c'est une décision stratégique basée sur un compromis fondamental. Le PECVD utilise le plasma pour atteindre des vitesses de dépôt élevées à basse température, tandis que le LPCVD utilise une énergie thermique élevée pour produire des couches d'une pureté et d'une uniformité supérieures, bien que plus lentement.

La source de la différence de température

Pour comprendre les avantages de la basse température du PECVD, nous devons d'abord comprendre pourquoi les deux méthodes fonctionnent si différemment. La clé réside dans la manière dont chaque processus fournit l'énergie nécessaire à la réaction chimique.

Le rôle de l'énergie thermique dans le LPCVD

Le LPCVD repose exclusivement sur l'énergie thermique pour piloter le dépôt. Les gaz précurseurs sont introduits dans un four à paroi chaude, et la température élevée fournit l'énergie d'activation requise pour rompre les liaisons chimiques et initier la réaction qui forme une couche mince sur le substrat.

Cette dépendance à la chaleur est la raison pour laquelle le LPCVD nécessite des températures dépassant souvent 600°C. L'ensemble du système, y compris le substrat, doit être chauffé à ce niveau pour que la chimie fonctionne.

Le rôle du plasma dans le PECVD

Le PECVD contourne le besoin d'une énergie thermique élevée en utilisant le plasma. Un champ électrique est appliqué aux gaz précurseurs, arrachant des électrons et créant un environnement très réactif d'ions et de radicaux.

Ces particules énergisées possèdent plus qu'assez d'énergie pour réagir et se déposer sur un substrat sans exiger que le substrat lui-même soit extrêmement chaud. Cela permet au dépôt de se produire à une fraction de la température nécessaire pour le LPCVD.

Avantages stratégiques d'un faible budget thermique

La capacité de déposer des films à basse température n'est pas seulement une amélioration mineure ; c'est un catalyseur essentiel pour de nombreuses applications avancées. Ce « faible budget thermique » offre plusieurs avantages clés.

Protection des substrats thermosensibles

L'avantage le plus évident est la capacité de revêtir des matériaux qui se dégraderaient, fondraient ou seraient détruits aux températures du LPCVD. Cela fait du PECVD le seul choix viable pour déposer des films sur des substrats tels que les polymères ou certains métaux.

Préservation de l'intégrité des dispositifs intégrés

Dans la fabrication moderne de semi-conducteurs, les plaquettes subissent de nombreuses étapes de traitement. Au moment où un dépôt est nécessaire, le dispositif peut déjà comporter des composants sensibles et conçus avec précision.

Exposer ces dispositifs partiellement fabriqués aux températures élevées du LPCVD pourrait les ruiner en, par exemple, modifiant les profils de dopage ou en endommageant les interconnexions métalliques. La basse température du PECVD préserve l'intégrité des structures précédemment fabriquées sur la plaquette.

Augmentation du débit et de la vitesse de dépôt

Étant donné que le PECVD utilise le plasma pour piloter la réaction, il peut atteindre des vitesses de dépôt beaucoup plus élevées que le LPCVD piloté thermiquement. Cela augmente considérablement le débit de fabrication.

Par exemple, le PECVD peut déposer du nitrure de silicium à des vitesses de 130 Å/seconde à 400°C, alors qu'un processus LPCVD à haute température à 800°C pourrait seulement atteindre 48 Å/minute.

Comprendre les compromis : température par rapport à la qualité du film

La température plus basse et la vitesse plus élevée du PECVD ont un coût, généralement lié à la qualité du film déposé. Il est crucial de comprendre ces compromis pour prendre une décision éclairée.

Pureté du film et teneur en hydrogène

Le processus plasma dans le PECVD entraîne souvent une concentration plus élevée d'hydrogène incorporé dans le film. Cela peut affecter les propriétés électriques, la densité et la stabilité du film au fil du temps. Les films LPCVD, en revanche, sont généralement plus purs en raison du processus à haute température qui chasse de telles impuretés.

Densité du film et vitesse de gravure

Les films PECVD ont tendance à être moins denses que leurs homologues LPCVD. Cette densité plus faible se traduit par une vitesse de gravure plus élevée, ce qui signifie que le film est retiré plus rapidement par les agents de gravure chimique. Bien que parfois souhaitable, cela peut être un inconvénient majeur si le film est destiné à être une barrière protectrice robuste.

Microtrous et défauts du film

En particulier pour les couches minces (inférieures à environ 4000 Å), les films PECVD sont plus sujets à contenir des microtrous et d'autres défauts. L'environnement de croissance lent à haute température du LPCVD produit généralement un film plus uniforme, conforme et sans défaut, ce qui est essentiel pour les applications exigeantes.

Faire le bon choix pour votre application

Choisir entre PECVD et LPCVD dépend entièrement des priorités de votre projet spécifique. En pesant les avantages de la basse température par rapport à la nécessité d'une qualité de film élevée, vous pouvez sélectionner la méthode optimale.

- Si votre objectif principal est la vitesse de traitement ou les substrats thermosensibles : Le PECVD est le choix évident, permettant un débit élevé et la possibilité de revêtir des matériaux qui ne peuvent pas supporter une chaleur élevée.

- Si votre objectif principal est la qualité de film ultime, la pureté et la conformité : Le LPCVD est souvent l'option supérieure, à condition que votre substrat puisse tolérer le budget thermique élevé.

Comprendre ce compromis fondamental entre la vitesse pilotée par plasma et la qualité pilotée thermiquement est la clé pour sélectionner le bon processus de dépôt pour votre objectif.

Tableau récapitulatif :

| Caractéristique | PECVD | LPCVD |

|---|---|---|

| Température de fonctionnement | 200-400°C | 425-900°C |

| Vitesse de dépôt | Élevée (ex. 130 Å/s) | Faible (ex. 48 Å/min) |

| Pureté du film | Plus faible (teneur en hydrogène plus élevée) | Plus élevée |

| Compatibilité du substrat | Thermosensible (ex. polymères) | Tolérant aux hautes températures |

| Avantage principal | Faible budget thermique, vitesse élevée | Qualité de film supérieure, pureté |

Libérez tout le potentiel de votre laboratoire avec les solutions de four haute température avancées de KINTEK ! Que vous ayez besoin de processus PECVD ou LPCVD précis, nos fours Muffle, Tube, Rotatifs, Sous Vide & Atmosphériques, et nos systèmes CVD/PECVD — soutenus par une personnalisation approfondie — offrent des performances inégalées pour les matériaux thermosensibles et les applications à haut débit. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution pour répondre à vos besoins expérimentaux uniques et faire progresser votre recherche !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires