À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est utilisé pour appliquer des couches de matériau incroyablement minces et très performantes sur une surface. Ces films sont essentiels pour la fabrication d'une vaste gamme de technologies modernes, notamment les semi-conducteurs, les cellules solaires, les appareils électroniques grand public tels que les smartphones et les composants optiques avancés. Le processus utilise un gaz excité, ou plasma, pour déposer des matériaux comme le dioxyde de silicium et le nitrure de silicium, créant des couches protectrices, isolantes ou électroniquement actives.

L'avantage fondamental du PECVD est sa capacité à déposer des films uniformes et de haute qualité à basse température. Cela en fait le processus de choix pour construire des dispositifs complexes où une chaleur élevée endommagerait les composants sensibles sous-jacents.

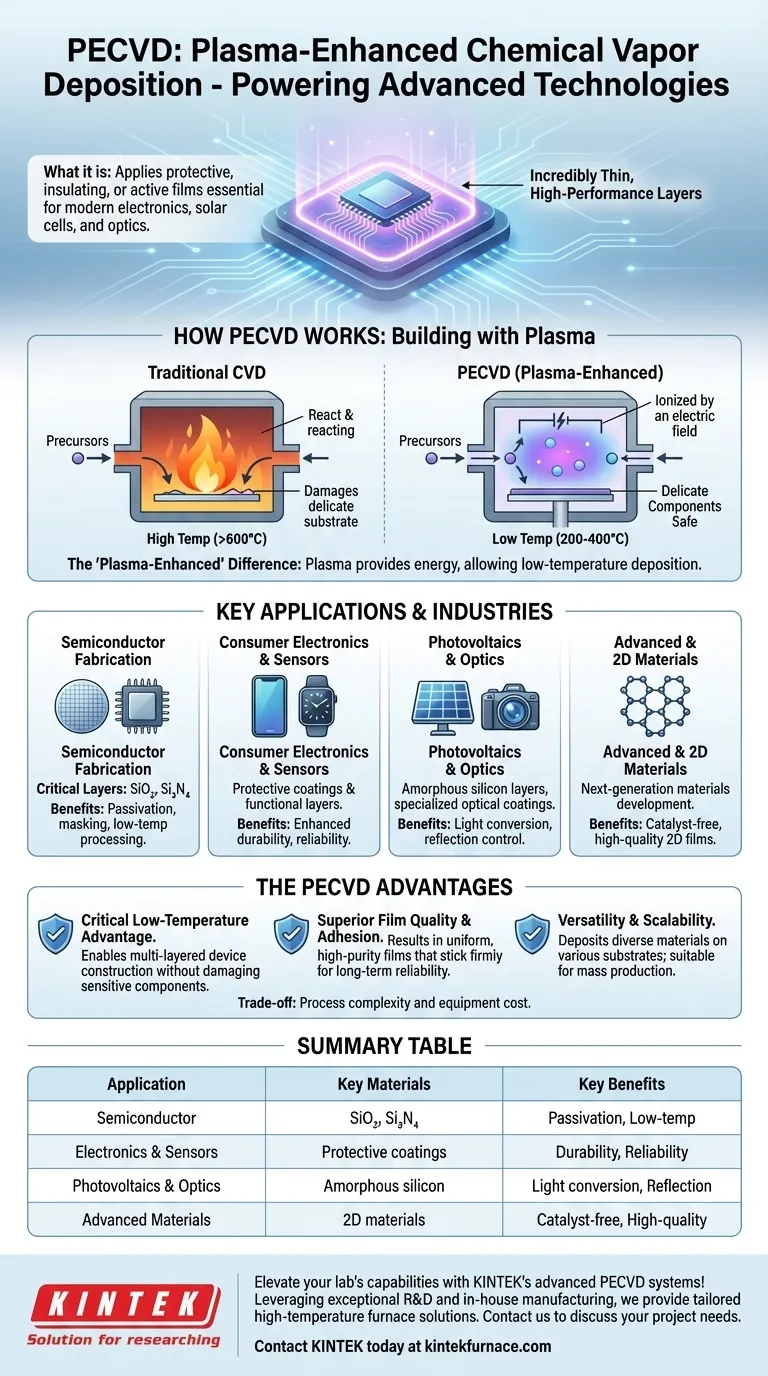

Comment fonctionne le PECVD : Construire avec le plasma

Le PECVD est une forme raffinée du dépôt chimique en phase vapeur (CVD). Comprendre son mécanisme unique révèle pourquoi il est si critique pour la fabrication de haute technologie.

Le processus de dépôt de base

Dans tout processus CVD, des gaz précurseurs sont introduits dans une chambre contenant l'objet à revêtir, connu sous le nom de substrat. Une réaction chimique est déclenchée, provoquant la formation d'un matériau solide qui se dépose en une fine couche sur ce substrat.

La différence « Plasma-Assisté »

Le CVD traditionnel nécessite des températures très élevées (souvent supérieures à 600°C) pour fournir l'énergie nécessaire à la réaction chimique. Le PECVD contourne cette exigence en utilisant un champ électrique pour ioniser le gaz, créant un plasma.

Ce plasma fournit l'énergie nécessaire à la réaction, permettant au dépôt de se produire à des températures beaucoup plus basses (typiquement 200-400°C). C'est la clé qui ouvre son utilisation dans l'électronique moderne.

Applications et industries clés

Les capacités uniques du PECVD le rendent indispensable dans plusieurs industries de grande valeur. Il permet la création de couches allant de quelques angströms à plusieurs micromètres d'épaisseur.

Fabrication de semi-conducteurs

C'est la plus grande application du PECVD. Il est utilisé pour déposer des couches critiques telles que le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄).

Ces films servent de couches de passivation de haute qualité, qui protègent le dispositif semi-conducteur sensible de l'humidité et de la contamination, et de masques à haute densité qui définissent les motifs des circuits.

Électronique grand public et capteurs

Presque tous les appareils électroniques complexes contiennent des composants fabriqués par PECVD. Cela comprend les smartphones, les dispositifs portables et les capteurs automobiles.

Le processus crée des revêtements protecteurs qui améliorent la durabilité et la fiabilité, ainsi que des couches fonctionnelles au sein des capteurs eux-mêmes.

Photovoltaïque et optique

Dans les cellules solaires, le PECVD est utilisé pour déposer des couches de silicium amorphe, qui sont vitales pour convertir la lumière du soleil en électricité.

Il est également utilisé pour créer des revêtements optiques spécialisés sur les lentilles et autres composants, contrôlant la réflexion, l'absorption et la transmission de la lumière.

Matériaux avancés et 2D

Les chercheurs utilisent le PECVD pour développer des matériaux de nouvelle génération. Sa nature à basse température et sans catalyseur le rend idéal pour préparer des matériaux 2D de haute qualité, qui possèdent de nouvelles propriétés électroniques et physiques.

Comprendre les compromis : les avantages du PECVD

Choisir une méthode de dépôt est une question d'équilibre entre le coût, la qualité et les contraintes matérielles. Les compromis du PECVD en font un choix supérieur pour de nombreuses applications exigeantes.

L'avantage critique de la basse température

La raison principale de choisir le PECVD est sa basse température de fonctionnement. La fabrication d'une micro-puce moderne implique la construction de dizaines de couches. Les processus à haute température détruiraient les circuits délicats déjà construits dans les couches inférieures. La nature à basse température du PECVD rend cette construction complexe et multicouche possible.

Qualité et adhérence supérieures des films

Le processus piloté par plasma donne des films très uniformes, ce qui signifie que l'épaisseur est constante sur l'ensemble du substrat. Les films présentent également une pureté et une adhérence exceptionnelles, adhérant fermement au substrat pour une fiabilité à long terme.

Polyvalence et évolutivité

Le PECVD est très polyvalent, capable de déposer une grande variété de compositions de films sur des substrats de matériaux et de géométries complexes différents. Le processus est bien établi, fiable et efficace, ce qui le rend adapté à la fabrication à grande échelle et rentable.

Reconnaître la complexité

Le principal compromis est la complexité du processus. La gestion d'un plasma stable nécessite des équipements sophistiqués et coûteux. Bien qu'il soit évolutif et rentable pour la production de masse, l'investissement initial en capital est important par rapport aux techniques de dépôt plus simples.

Faire le bon choix pour votre objectif

La sélection du PECVD dépend entièrement des exigences de votre produit final. La décision repose sur l'équilibre entre la performance du film et les contraintes thermiques et budgétaires.

- Si votre objectif principal est la fabrication de composants électroniques sensibles ou de dispositifs multicouches : Le PECVD est la norme de l'industrie, car son processus à basse température empêche d'endommager les composants sous-jacents délicats.

- Si votre objectif principal est de créer des revêtements protecteurs très durables, purs et uniformes à l'échelle : Le PECVD offre une méthode fiable et reproductible pour produire des films de passivation de haute qualité pour tout, des micro-puces aux capteurs.

- Si votre objectif principal est la compatibilité avec une large gamme de matériaux et de géométries : La polyvalence du PECVD permet un excellent dépôt de film sur divers substrats, ce qui en fait une solution flexible pour la R&D avancée et la fabrication.

En fin de compte, le PECVD est une technologie fondamentale qui permet la précision et les performances requises par les dispositifs électroniques et optiques les plus avancés au monde.

Tableau récapitulatif :

| Application | Matériaux clés déposés | Avantages clés |

|---|---|---|

| Fabrication de semi-conducteurs | Dioxyde de silicium (SiO₂), Nitrure de silicium (Si₃N₄) | Passivation, masquage, traitement à basse température |

| Électronique grand public et capteurs | Revêtements protecteurs, couches fonctionnelles | Durabilité, fiabilité, faible dommage thermique |

| Photovoltaïque et optique | Silicium amorphe, revêtements optiques | Conversion de la lumière, contrôle de la réflexion |

| Matériaux avancés | Matériaux 2D | Dépôt de haute qualité sans catalyseur |

Élevez les capacités de votre laboratoire avec les systèmes PECVD avancés de KINTEK ! En s'appuyant sur une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température sur mesure, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et l'innovation. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos projets !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire