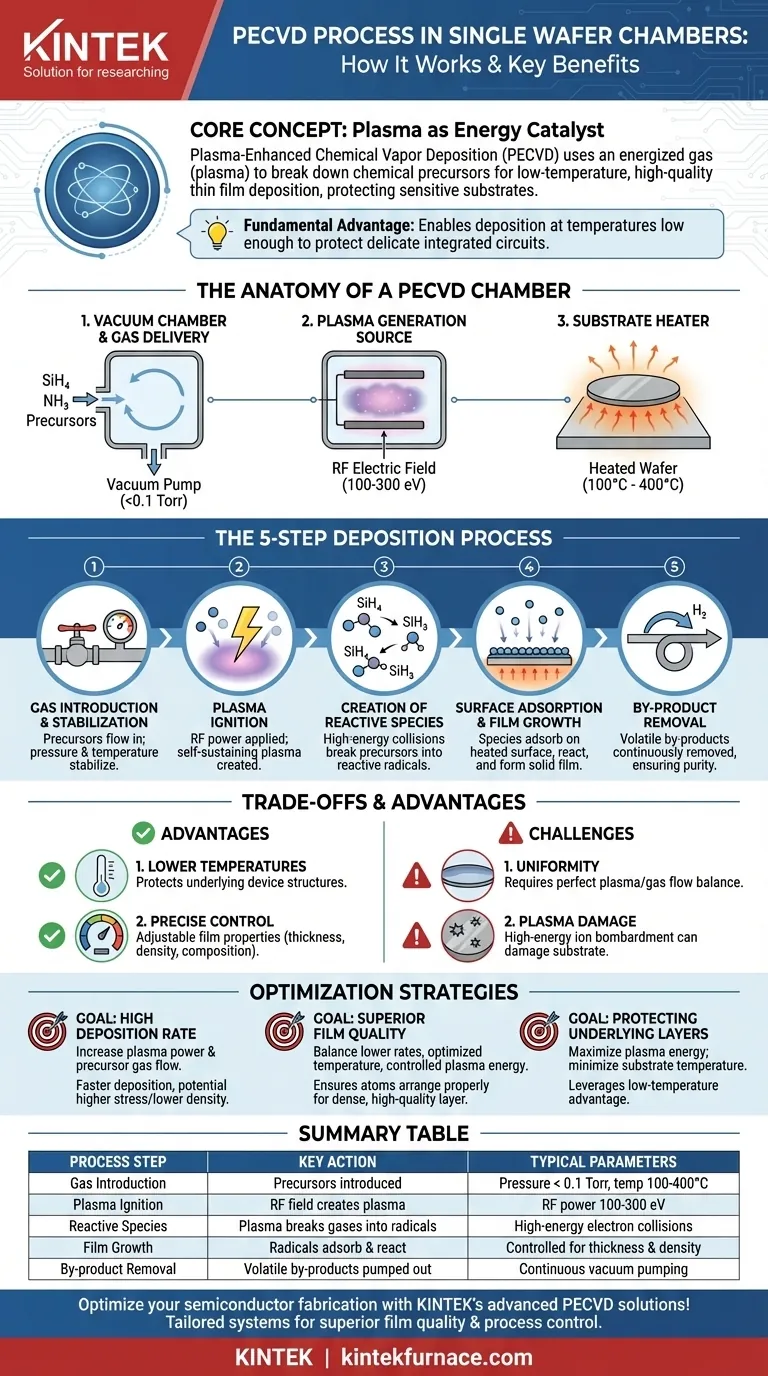

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) dans une chambre à une seule plaquette est un processus qui utilise un gaz énergisé, ou plasma, pour décomposer des précurseurs chimiques. Ces fragments réactifs se déposent ensuite sur une seule plaquette chauffée pour former une couche mince de haute qualité. Contrairement aux méthodes purement thermiques, le plasma fournit l'énergie nécessaire à la réaction chimique, ce qui permet au processus de se dérouler à des températures significativement plus basses.

L'avantage fondamental du PECVD est son utilisation du plasma comme catalyseur énergétique. Cela permet le dépôt de films de haute qualité à des températures suffisamment basses pour protéger les circuits intégrés délicats préexistants sur la plaquette de silicium, un exploit impossible avec les méthodes de dépôt thermique à haute température.

L'anatomie d'une chambre PECVD

Pour comprendre le processus, nous devons d'abord examiner les composants critiques du système à une seule plaquette. Chaque pièce joue un rôle précis dans la création d'un environnement contrôlé pour la croissance du film.

La chambre à vide et l'alimentation en gaz

L'ensemble du processus se déroule dans une chambre à vide scellée. Cet environnement contrôlé assure la pureté du processus et permet de fonctionner à très basse pression, généralement inférieure à 0,1 Torr.

Un système sophistiqué d'alimentation en gaz introduit des quantités précises de gaz précurseurs, tels que le silane (SiH₄) et l'ammoniac (NH₃), dans la chambre. Ce sont les éléments constitutifs chimiques du film final.

La source de génération de plasma

C'est le cœur du système PECVD. Il se compose généralement de deux électrodes parallèles, dont l'une maintient la plaquette. Un champ électrique radiofréquence (RF) à haute fréquence est appliqué entre ces électrodes.

Ce puissant champ électrique, qui fournit souvent de l'énergie de l'ordre de 100 à 300 eV, énergise le gaz, arrachant des électrons aux atomes et créant le plasma. C'est souvent appelé une décharge "à couplage capacitif" ou "luminescente".

Le dispositif de chauffage du substrat

Bien que le PECVD soit un processus "à basse température", la plaquette est toujours chauffée, généralement entre 100°C et 400°C. Cette énergie thermique n'est pas suffisante pour décomposer les gaz précurseurs à elle seule, mais elle est cruciale pour contrôler la façon dont les fragments réactifs se lient à la surface de la plaquette et pour influencer la qualité finale du film.

Le processus de dépôt étape par étape

Le dépôt d'un film via PECVD suit une séquence d'événements précise et rapide au sein de la chambre.

Étape 1 : Introduction et stabilisation du gaz

Les gaz précurseurs sont introduits dans la chambre à vide à un débit contrôlé. La pression du système et la température de la plaquette sont amenées à leurs points de consigne cibles et stabilisées.

Étape 2 : Allumage du plasma

Le champ électrique RF est appliqué aux électrodes. Ce champ accélère les électrons libres dans le gaz, ce qui les fait entrer en collision avec les molécules de gaz neutres. Ces collisions énergétiques créent un plasma auto-entretenu – un mélange luminescent et hautement réactif d'ions, d'électrons et de radicaux neutres.

Étape 3 : Création d'espèces réactives

Dans le plasma, les gaz précurseurs stables sont fragmentés par des collisions d'électrons à haute énergie. Un gaz stable comme le silane (SiH₄) est fragmenté en espèces hautement réactives (radicaux) comme le SiH₃ et le SiH₂. Ces fragments sont chimiquement instables et avides de réagir.

Étape 4 : Adsorption de surface et croissance du film

Ces espèces réactives diffusent à travers la chambre et atterrissent sur la surface chauffée de la plaquette, un processus appelé adsorption.

Une fois sur la surface, elles se déplacent et réagissent les unes avec les autres, se liant pour former une couche mince solide et stable. Le chauffage du substrat offre la mobilité de surface nécessaire pour que les atomes s'organisent en une couche dense et de haute qualité.

Étape 5 : Élimination des sous-produits

Les réactions chimiques à la surface créent également des sous-produits volatils (par exemple, du gaz H₂). Ces sous-produits n'adhèrent pas à la plaquette et sont continuellement évacués de la chambre par la pompe à vide, garantissant un film pur.

Comprendre les compromis et les avantages

Le PECVD est une technique puissante, mais son application implique un équilibre entre des facteurs concurrents. Comprendre ces compromis est essentiel pour maîtriser le processus.

Avantage clé : Température plus basse

La principale raison d'utiliser le PECVD est sa capacité à déposer des films à basse température. Le plasma fournit l'énergie d'activation qui autrement proviendrait d'une chaleur extrême, protégeant ainsi les structures de dispositifs sensibles déjà construites sur la plaquette.

Avantage clé : Contrôle des propriétés du film

En ajustant la puissance du plasma, les débits de gaz, la pression et la température, un ingénieur peut contrôler précisément les propriétés du film. Cela inclut son épaisseur, sa densité, sa composition chimique et sa contrainte interne, ce qui est essentiel pour les performances du dispositif.

Défi : Uniformité

Un défi d'ingénierie majeur dans le PECVD à une seule plaquette est d'assurer que la densité du plasma et le débit de gaz sont parfaitement uniformes du centre de la plaquette à son bord. Toute non-uniformité entraînera un film d'épaisseur ou de qualité variable sur la plaquette.

Piège : Dommage induit par le plasma

Bien que le plasma soit essentiel, ses ions de haute énergie peuvent bombarder physiquement la surface de la plaquette. S'il n'est pas correctement contrôlé, ce bombardement peut endommager le substrat ou le film lui-même, compromettant la fiabilité du dispositif.

Faire le bon choix pour votre objectif

L'optimisation d'un processus PECVD nécessite d'aligner les paramètres du processus avec le résultat souhaité pour le film.

- Si votre objectif principal est un taux de dépôt élevé : L'augmentation de la puissance du plasma et des débits de gaz précurseurs déposera généralement le film plus rapidement, mais cela peut entraîner un coût plus élevé en contrainte du film ou une densité plus faible.

- Si votre objectif principal est une qualité de film supérieure : Cela exige un équilibre soigneux entre des taux de dépôt plus faibles, une température optimisée et une énergie de plasma contrôlée pour garantir que les atomes ont le temps de s'organiser correctement à la surface.

- Si votre objectif principal est de protéger les couches sous-jacentes : L'objectif est de maximiser l'énergie délivrée par le plasma tout en maintenant la température du substrat aussi basse que possible, en tirant parti de la force principale du PECVD.

Comprendre ces principes fondamentaux transforme le processus PECVD d'une boîte noire en un outil de fabrication précis et adaptable.

Tableau récapitulatif :

| Étape du processus | Action clé | Paramètres typiques |

|---|---|---|

| Introduction du gaz | Les gaz précurseurs (par ex. SiH₄, NH₃) sont introduits | Pression < 0,1 Torr, température 100-400°C |

| Allumage du plasma | Le champ électrique RF crée le plasma | Puissance RF 100-300 eV |

| Espèces réactives | Le plasma décompose les gaz en radicaux (par ex. SiH₃) | Collisions d'électrons à haute énergie |

| Croissance du film | Les radicaux s'adsorbent et réagissent sur la plaquette chauffée | Contrôlé pour l'épaisseur et la densité |

| Élimination des sous-produits | Les sous-produits volatils (par ex. H₂) sont pompés | Pompage sous vide continu |

Optimisez votre fabrication de semi-conducteurs avec les solutions PECVD avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de four à haute température sur mesure, y compris nos systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant une qualité de film, une uniformité et un contrôle de processus supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos processus de dépôt de couches minces et protéger vos couches de dispositifs sensibles !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température