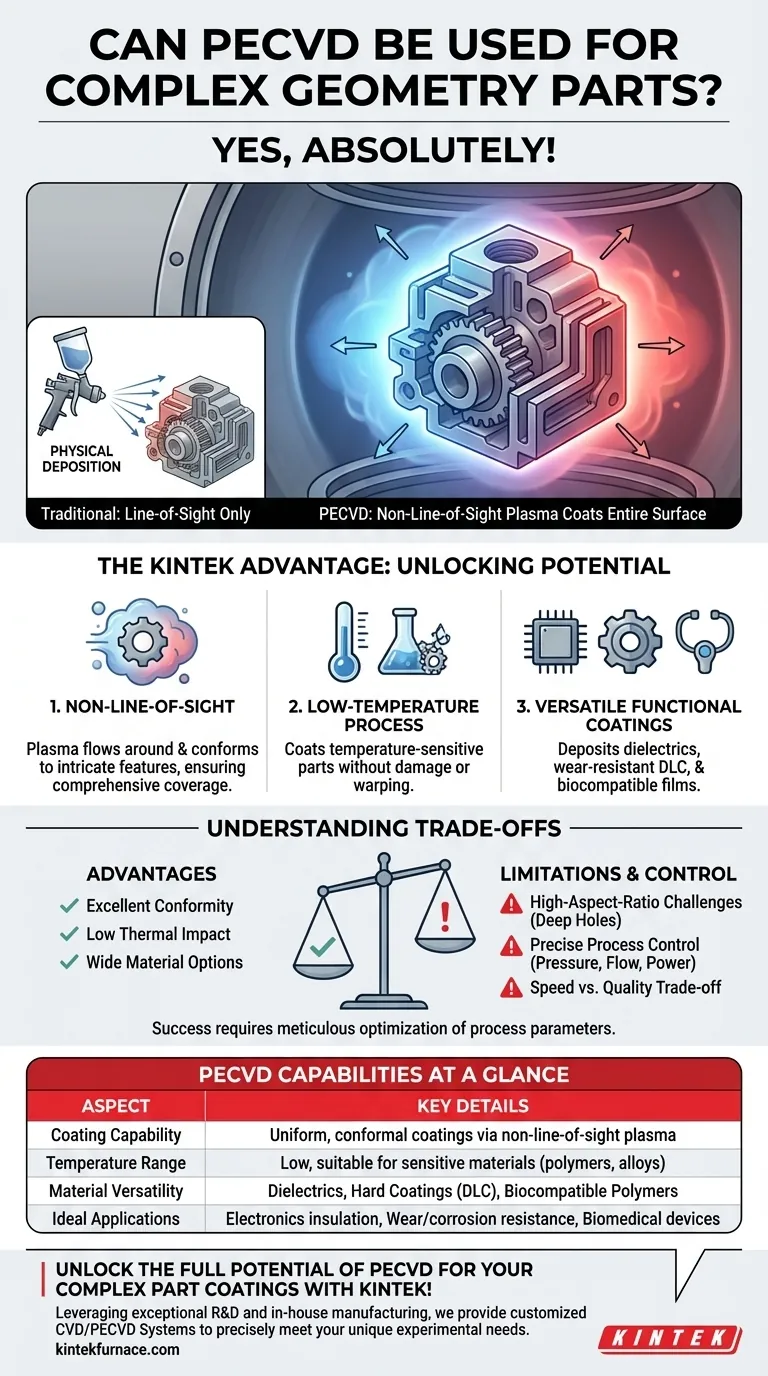

Oui, absolument. Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une méthode très efficace pour appliquer des revêtements uniformes sur des pièces aux géométries complexes. Contrairement aux techniques de dépôt en ligne de mire, le PECVD utilise un gaz énergisé, ou plasma, qui peut circuler et se conformer aux caractéristiques complexes, assurant une couverture de surface complète.

L'avantage clé du PECVD n'est pas seulement sa capacité à revêtir des formes complexes, mais sa puissance à le faire à basse température avec une large gamme de matériaux haute performance. Le succès dépend de la compréhension que l'obtention d'une uniformité parfaite sur des surfaces complexes est une question de contrôle précis du processus, et non une garantie automatique.

Comment le PECVD Revêt les Géométries Complexes

Les capacités uniques du PECVD proviennent de son mécanisme fondamental, qui est distinct des méthodes de dépôt physique qui agissent comme un pistolet de pulvérisation.

La Puissance du Dépôt sans Ligne de Vue

Le PECVD est un processus sans ligne de vue. Au lieu de pulvériser physiquement une cible, il introduit des gaz précurseurs dans une chambre à vide et les énergise en un plasma.

Ce plasma réactif enveloppe la pièce entière, quelle que soit son orientation. Les réactions chimiques qui forment le revêtement se produisent directement sur toutes les surfaces exposées, permettant au film de « croître » de manière conforme sur les courbes, dans les canaux et autour des angles vifs.

Des Températures Plus Basses Protègent les Pièces Sensibles

Une caractéristique déterminante du PECVD est sa température de fonctionnement relativement basse par rapport au dépôt chimique en phase vapeur (CVD) traditionnel.

Cela permet de revêtir des matériaux sensibles à la température, tels que les polymères ou certains alliages métalliques, sans provoquer de dommages thermiques ou de déformation. Les pièces complexes, en particulier dans les domaines biomédical et électronique, sont souvent fabriquées à partir de tels matériaux.

Polyvalence des Revêtements Fonctionnels

La capacité à revêtir une forme complexe n'est utile que si le revêtement offre une fonction nécessaire. Le PECVD excelle dans le dépôt d'une gamme diversifiée de matériaux.

Cela inclut les diélectriques comme le dioxyde de silicium (SiO2) et le nitrure de silicium (Si3N4) pour l'isolation électrique, les revêtements durs comme le Carbone de type diamant (DLC) pour la résistance à l'usure, et les polymères spécialisés pour créer des surfaces biocompatibles ou résistantes à la corrosion.

Comprendre les Compromis

Bien que puissant, le PECVD n'est pas une solution miracle. L'obtention d'un revêtement uniforme de haute qualité sur une pièce complexe nécessite un examen attentif des limites du processus.

La Conformité a Ses Limites

Bien que le PECVD soit excellent pour la conformité générale, les caractéristiques avec un rapport d'aspect extrêmement élevé (trous ou tranchées très profonds et étroits) peuvent être difficiles.

Les gaz précurseurs peuvent s'épuiser avant d'atteindre le fond de ces caractéristiques, ou la densité du plasma peut varier, conduisant à un revêtement plus mince à la base qu'au sommet. C'est un facteur de transport des gaz et de physique du plasma.

Le Contrôle du Processus est Non Négociable

L'obtention d'un revêtement véritablement uniforme sur une surface complexe nécessite une optimisation méticuleuse.

Des facteurs tels que la pression de la chambre, les débits de gaz, la puissance RF et même le placement de la pièce dans la chambre doivent être précisément contrôlés. Ce qui fonctionne pour une plaquette plate ne fonctionnera pas pour un composant mécanique à multiples facettes sans un développement de processus significatif.

Taux de Dépôt vs. Qualité du Film

Il y a souvent un compromis entre la vitesse de dépôt et la qualité du film résultant.

Tenter de revêtir une pièce trop rapidement peut conduire à un film moins dense et plus poreux avec une adhérence plus faible, en particulier sur des géométries difficiles. Un dépôt plus lent et plus contrôlé donne généralement un revêtement plus uniforme et de meilleure qualité.

Faire le Bon Choix pour Votre Objectif

Pour déterminer si le PECVD est la bonne solution, vous devez faire correspondre ses capacités à vos exigences techniques spécifiques.

- Si votre objectif principal est l'isolation électrique : le PECVD est un choix supérieur pour le revêtement conforme de composants électroniques ou de capteurs complexes avec des diélectriques de haute qualité comme le SiO2.

- Si votre objectif principal est la résistance à l'usure ou à la corrosion : la technique est idéale pour appliquer des films durs de DLC ou des films céramiques inertes sur des pièces mécaniques comme des engrenages, des moules ou des implants médicaux.

- Si votre objectif principal est une surface biocompatible sur un dispositif polymère : le processus à basse température du PECVD est l'une des rares méthodes qui peuvent déposer des revêtements fonctionnels sur des dispositifs médicaux complexes à base de polymères sans endommager le substrat.

En fin de compte, la force du PECVD réside dans sa capacité à combiner le dépôt de matériaux fonctionnels avec une excellente conformité, même pour les conceptions de pièces les plus difficiles.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Capacité de Revêtement | Revêtements uniformes et conformes sur des géométries complexes via un processus plasma sans ligne de mire |

| Plage de Température | Basses températures de fonctionnement, convient aux matériaux sensibles comme les polymères et les alliages |

| Polyvalence des Matériaux | Dépose des diélectriques (par ex. SiO2), des revêtements durs (par ex. DLC) et des polymères biocompatibles |

| Avantages Clés | Excellente couverture de surface, faible impact thermique, large choix de matériaux |

| Limitations | Défis avec les caractéristiques à rapport d'aspect élevé ; nécessite un contrôle précis du processus pour l'uniformité |

| Applications Idéales | Isolation électronique, résistance à l'usure/corrosion, revêtements de dispositifs biomédicaux |

Libérez tout le potentiel du PECVD pour vos revêtements de pièces complexes avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des solutions avancées de fours à haute température, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, que ce soit pour l'électronique, les dispositifs biomédicaux ou les composants industriels. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD sur mesure peuvent améliorer vos processus de revêtement et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques