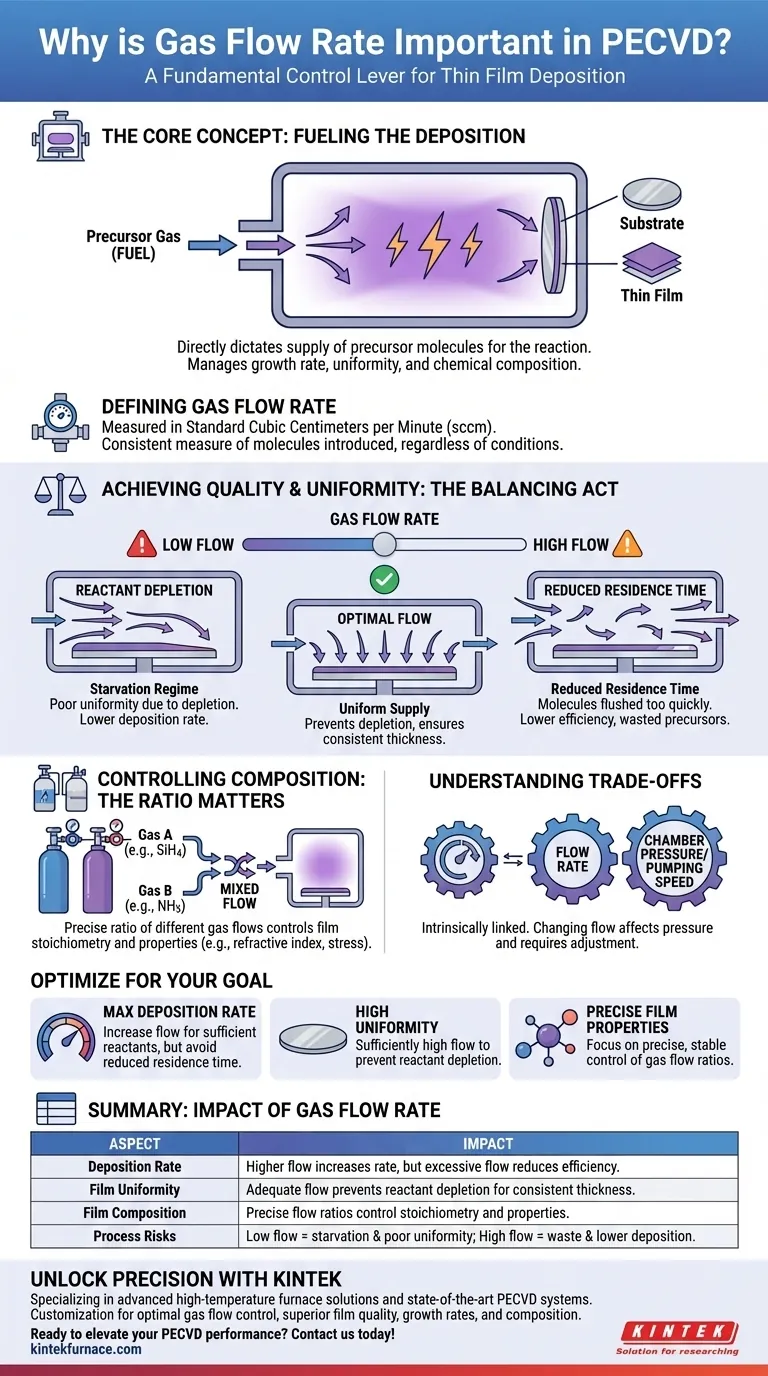

À la base, le débit de gaz est un levier de contrôle fondamental dans le PECVD. Il dicte directement l'apport des molécules précurseurs disponibles pour la réaction de dépôt. Ce contrôle de l'alimentation en réactifs est ce qui vous permet de gérer le taux de croissance du film final, son uniformité sur le substrat et sa composition chimique précise.

Le défi du PECVD n'est pas seulement de fournir des réactifs, mais de les fournir correctement. Le débit de gaz doit être soigneusement équilibré pour fournir suffisamment de matière pour une croissance uniforme sans chasser les molécules de la chambre de réaction avant qu'elles n'aient eu le temps de se déposer.

Le rôle de l'apport en réactifs

Les gaz introduits dans la chambre sont les blocs de construction bruts pour le film mince. La manière dont vous gérez cette chaîne d'approvisionnement a un impact direct sur le produit final.

Définition du débit de gaz

Le débit de gaz est généralement mesuré en centimètres cubes standard par minute (sccm). Cette unité représente un volume spécifique de gaz par minute à une température et une pression standard, assurant une mesure cohérente du nombre de molécules introduites, quelles que soient les conditions du processus.

Le « carburant » du dépôt

Considérez les gaz précurseurs comme le carburant du processus de dépôt. Le débit détermine la quantité de carburant disponible pour la réaction assistée par plasma à un instant donné. Un débit plus élevé signifie que plus d'atomes sont disponibles pour construire le film.

Impact sur le taux de dépôt

Un débit de gaz suffisant est nécessaire pour atteindre un taux de dépôt élevé. Si la réaction consomme les réactifs plus rapidement qu'ils ne sont fournis, le processus devient « affamé » et le taux de croissance sera limité par le débit, et non par la puissance du plasma ou la température.

Atteindre la qualité et l'uniformité du film

Fournir simplement du gaz ne suffit pas. La manière dont il est fourni et distribué dans la chambre est essentielle pour créer un film uniforme et de haute qualité.

Le problème de l'épuisement des réactifs

Au fur et à mesure que les gaz s'écoulent sur le substrat, ils sont consommés par la réaction de dépôt. Si le débit est trop faible, le gaz près de la sortie de la chambre aura une concentration de réactifs beaucoup plus faible que le gaz près de l'entrée. Cet épuisement des réactifs provoque un amincissement du film d'un côté du substrat par rapport à l'autre.

Comment le débit combat l'épuisement

Un débit de gaz plus élevé aide à réapprovisionner constamment les réactifs sur toute la surface du substrat. Cela maintient une concentration plus uniforme de molécules précurseurs, ce qui est essentiel pour obtenir une épaisseur de film constante d'un bord à l'autre.

Contrôle de la composition du film

Pour les films composés tels que le nitrure de silicium (SiN) ou le dioxyde de silicium (SiO2), le rapport des différents débits de gaz (par exemple, silane et ammoniac ou silane et protoxyde d'azote) est crucial. Ce rapport contrôle directement la stœchiométrie du film, qui à son tour détermine ses propriétés physiques et optiques, telles que l'indice de réfraction, la contrainte et le taux de gravure.

Comprendre les compromis

L'optimisation du débit de gaz est un exercice d'équilibre. Pousser le paramètre dans l'une ou l'autre direction a des conséquences qui doivent être gérées avec soin.

Le risque d'un faible débit : le régime de famine

Fonctionner avec un débit insuffisant conduit à un régime « limité par le transport de masse » ou de « famine ». Les conséquences principales sont une mauvaise uniformité due à l'épuisement des réactifs et un taux de dépôt inférieur aux prévisions.

Le risque d'un débit élevé : temps de séjour réduit

Inversement, un débit excessivement élevé peut également être préjudiciable. Il réduit le temps de séjour — la durée moyenne pendant laquelle une molécule de gaz passe dans la chambre de réaction. Si les molécules sont évacuées trop rapidement, elles risquent de ne pas avoir suffisamment de temps pour être activées par le plasma et participer à la réaction de dépôt, ce qui peut paradoxalement abaisser le taux de dépôt et gaspiller des gaz précurseurs coûteux.

Le lien entre le débit et la pression

Le débit de gaz n'existe pas de manière isolée. Il est intrinsèquement lié à la pression de la chambre et à la vitesse de pompage du système de vide. Modifier le débit modifiera la pression de la chambre à moins que la vitesse de pompage ne soit ajustée, et vice-versa. Cet équilibre dynamique doit être géré comme un système unique.

Optimiser le débit de gaz pour votre objectif

Le débit de gaz « correct » dépend entièrement du résultat souhaité. Considérez votre objectif principal pour trouver le bon équilibre pour votre processus spécifique.

- Si votre objectif principal est de maximiser le taux de dépôt : Vous devez augmenter le débit pour fournir suffisamment de réactifs, mais surveiller le point où la réduction du temps de séjour commence à nuire à l'efficacité.

- Si votre objectif principal est d'obtenir une uniformité élevée : Un débit suffisamment élevé est non négociable pour prévenir l'épuisement des réactifs sur l'ensemble du substrat.

- Si votre objectif principal est de contrôler les propriétés du film : Un contrôle précis et stable des rapports des différents débits de gaz est plus important que le débit total absolu.

En fin de compte, maîtriser le débit de gaz est essentiel pour passer de résultats incohérents à un contrôle fiable et reproductible de votre processus PECVD.

Tableau récapitulatif :

| Aspect | Impact du débit de gaz |

|---|---|

| Taux de dépôt | Un débit plus élevé augmente le taux, mais un débit excessif réduit l'efficacité en raison du faible temps de séjour. |

| Uniformité du film | Un débit adéquat empêche l'épuisement des réactifs, assurant une épaisseur constante sur les substrats. |

| Composition du film | Des rapports de débit précis contrôlent la stœchiométrie, influençant des propriétés telles que l'indice de réfraction et la contrainte. |

| Risques du processus | Un faible débit provoque la famine et une mauvaise uniformité ; un débit élevé gaspille des précurseurs et diminue le dépôt. |

Débloquez la précision dans vos processus PECVD avec KINTEK

Vous rencontrez des difficultés avec un dépôt de film incohérent ou une mauvaise uniformité dans votre laboratoire ? KINTEK est spécialisé dans les solutions de four à haute température avancées, y compris nos systèmes PECVD à la pointe de la technologie. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques — assurant un contrôle optimal du débit de gaz pour une qualité de film, des taux de croissance et une composition supérieurs.

Notre gamme de produits comprend des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous conçus pour améliorer l'efficacité et la fiabilité. Que vous travailliez dans la recherche sur les semi-conducteurs, la science des matériaux ou tout autre domaine nécessitant un dépôt de couches minces précis, KINTEK fournit des solutions sur mesure qui favorisent les résultats.

Prêt à améliorer vos performances PECVD ? Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise et nos systèmes personnalisés peuvent résoudre vos défis et accélérer vos innovations !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses