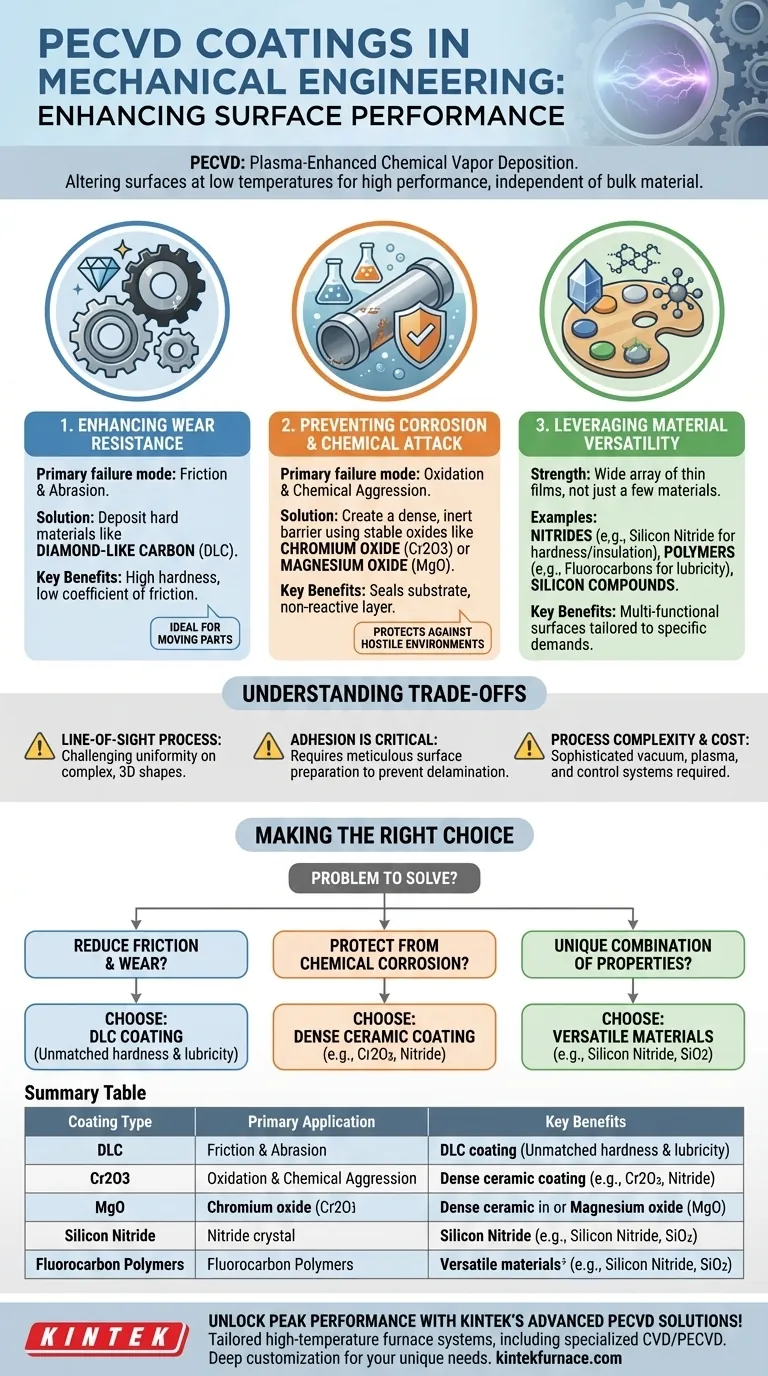

En ingénierie mécanique, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est principalement utilisé pour appliquer des revêtements avancés qui améliorent les propriétés de surface d'un composant. Les applications les plus courantes impliquent le dépôt de films résistants à l'usure comme le carbone amorphe tétraédrique (DLC) et de couches résistantes à la corrosion telles que l'oxyde de chrome (Cr2O3) ou l'oxyde de magnésium (MgO).

La véritable valeur du PECVD ne réside pas dans un seul type de revêtement, mais dans sa polyvalence. Il permet aux ingénieurs de déposer avec précision une large gamme de matériaux à basse température, modifiant fondamentalement la surface d'un composant pour des performances élevées sans compromettre l'intégrité du matériau de base sous-jacent.

Pourquoi le PECVD est un outil clé pour les surfaces mécaniques

Le principal défi en conception mécanique est souvent un conflit entre les propriétés nécessaires pour la majeure partie d'un composant (par exemple, ténacité, résistance) et les propriétés nécessaires à sa surface (par exemple, dureté, inertie chimique). Le PECVD résout directement ce problème en ajoutant un film mince fonctionnel.

Améliorer la résistance à l'usure

Pour les composants soumis au frottement et à l'abrasion, l'usure est le principal mode de défaillance. Le PECVD offre une solution puissante en déposant des matériaux exceptionnellement durs.

L'exemple le plus notable est le carbone amorphe tétraédrique (DLC). Ces films possèdent une combinaison unique de dureté élevée et d'un faible coefficient de frottement, ce qui les rend idéaux pour la protection des pièces mobiles.

Prévenir la corrosion et l'attaque chimique

Les composants mécaniques fonctionnent souvent dans des environnements chimiquement agressifs ou sujets à l'oxydation. Le PECVD peut créer une barrière protectrice et chimiquement inerte sur la surface du composant.

En déposant des composés stables comme l'oxyde de chrome (Cr2O3) ou l'oxyde de magnésium (MgO), une couche dense et non réactive est formée. Ce film scelle efficacement le matériau du substrat de l'environnement hostile.

Exploiter une large palette de matériaux

Bien que le DLC et des oxydes spécifiques soient courants, la flexibilité du PECVD est sa plus grande force. Le processus n'est pas limité à quelques matériaux seulement.

Il peut déposer une vaste gamme de films minces, y compris des nitrures (comme le nitrure de silicium, également très dur), des polymères (tels que les fluorocarbures pour une lubrification extrême) et divers composés de silicium. Cette polyvalence permet la création de surfaces multifonctionnelles adaptées à des exigences opérationnelles très spécifiques.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. La reconnaissance de ses limites est essentielle pour une mise en œuvre réussie.

Uniformité du revêtement sur des géométries complexes

Le PECVD est fondamentalement un processus en ligne de mire. Cela peut rendre difficile l'obtention d'une épaisseur de revêtement parfaitement uniforme sur des pièces aux formes complexes, tridimensionnelles, aux canaux internes ou aux angles vifs.

Importance critique de l'adhérence

La performance de tout revêtement dépend entièrement de son adhérence au substrat. Le succès d'un revêtement PECVD repose fortement sur une préparation de surface méticuleuse pour assurer une liaison solide. Le non-respect de cette consigne peut entraîner le délaminage ou l'écaillage du revêtement sous contrainte.

Complexité et coût du processus

Le PECVD nécessite des chambres à vide sophistiquées, un contrôle précis du débit de gaz et des alimentations haute fréquence pour générer le plasma. Cela en fait un processus plus complexe et souvent plus coûteux que des traitements de surface plus simples comme la peinture ou la galvanoplastie.

Faire le bon choix pour votre objectif

La sélection de la bonne stratégie de revêtement dépend entièrement du problème que vous devez résoudre.

- Si votre objectif principal est de réduire le frottement et l'usure : Votre meilleure option est un revêtement en carbone amorphe tétraédrique (DLC) en raison de sa dureté et de sa lubricité inégalées.

- Si votre objectif principal est la protection contre la corrosion chimique : Vous devriez spécifier un revêtement céramique dense et inerte comme un oxyde stable (Cr2O3) ou un nitrure.

- Si votre objectif principal est une combinaison unique de propriétés (par exemple, dureté et isolation électrique) : Tirez parti de la polyvalence du PECVD pour explorer des matériaux comme le nitrure de silicium ou le dioxyde de silicium afin de répondre à votre exigence multifonctionnelle spécifique.

En fin de compte, le PECVD vous permet d'ingénieriser la surface d'un composant indépendamment de son volume, débloquant de nouveaux niveaux de performance et de durabilité.

Tableau récapitulatif :

| Type de revêtement | Application principale | Avantages clés |

|---|---|---|

| Carbone amorphe tétraédrique (DLC) | Résistance à l'usure | Dureté élevée, faible frottement |

| Oxyde de chrome (Cr2O3) | Résistance à la corrosion | Barrière dense, chimiquement inerte |

| Oxyde de magnésium (MgO) | Résistance à la corrosion | Couche protectrice, non réactive |

| Nitrure de silicium | Surfaces multifonctionnelles | Dureté, isolation électrique |

| Polymères fluorocarbonés | Lubricité | Lubricité extrême pour les pièces mobiles |

Optimisez les performances de vos composants mécaniques avec les solutions PECVD avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, en fournissant des revêtements qui améliorent la résistance à l'usure, préviennent la corrosion et prolongent la durée de vie des composants. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus d'ingénierie de surface !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température