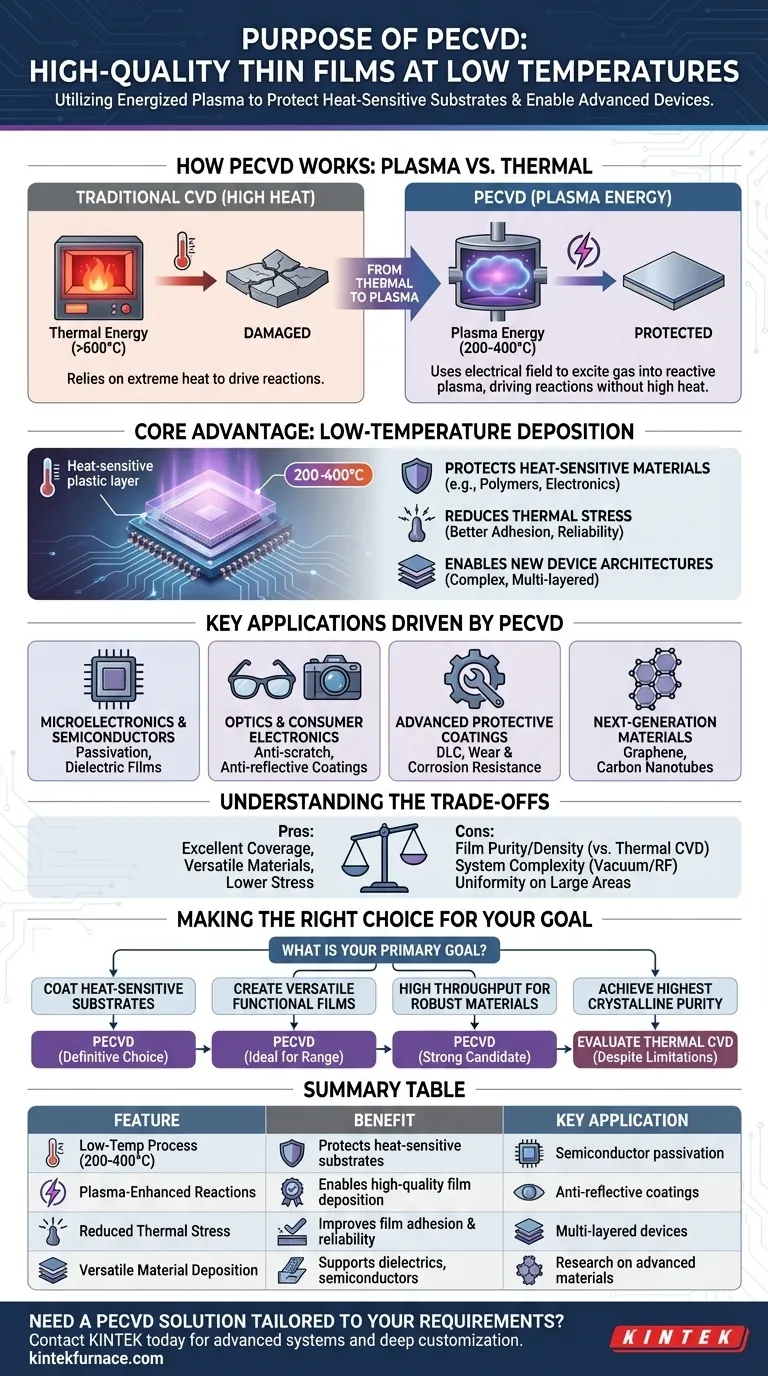

L'objectif principal du dépôt chimique en phase vapeur assisté par plasma (PECVD) est de déposer des couches minces durables et de haute qualité sur un substrat à des températures nettement inférieures à celles des méthodes traditionnelles. Il utilise un plasma énergisé pour entraîner les réactions chimiques nécessaires à la formation du film, ce qui en fait un processus essentiel pour la fabrication de l'électronique moderne, de l'optique et des matériaux avancés qui ne tolèrent pas la chaleur élevée.

Le PECVD surmonte les limites de température élevée du dépôt chimique en phase vapeur (CVD) conventionnel. En utilisant le plasma pour exciter les gaz précurseurs, il permet la création de couches minces haute performance sur des matériaux qui seraient autrement endommagés ou détruits par la chaleur.

Comment fonctionne le PECVD : Le rôle du plasma

De l'énergie thermique à l'énergie du plasma

Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur des températures très élevées, souvent de plusieurs centaines de degrés Celsius, pour fournir l'énergie thermique nécessaire à la décomposition des gaz précurseurs et au dépôt d'un film.

Le PECVD modifie fondamentalement cette équation. Au lieu de la chaleur, il utilise un champ électrique pour exciter un gaz en un plasma, un état de la matière énergétique contenant des ions, des électrons et des radicaux libres.

Déclencher des réactions sans chaleur extrême

Ce plasma fournit l'énergie requise pour initier les réactions chimiques. Les espèces hautement réactives dans le plasma décomposent les gaz précurseurs et déposent le matériau souhaité sur la surface du substrat, molécule par molécule.

Étant donné que l'énergie provient du plasma plutôt que de l'agitation thermique, l'ensemble du processus peut fonctionner à des températures beaucoup plus basses, souvent entre 200 et 400 °C, et parfois même moins.

L'avantage fondamental : Le dépôt à basse température

Protection des substrats sensibles à la chaleur

L'avantage le plus important du PECVD est sa capacité à revêtir des matériaux qui ne peuvent pas supporter les températures élevées du CVD conventionnel.

Cela inclut les polymères, les plastiques et les dispositifs microélectroniques entièrement assemblés comportant des composants sensibles préexistants. Sans le PECVD, le revêtement de ces matériaux serait impossible.

Réduction des contraintes matérielles

Les températures élevées créent des contraintes thermiques à la fois dans le film déposé et dans le substrat sous-jacent lors du refroidissement. Cette contrainte peut entraîner des fissures, une mauvaise adhérence et une défaillance de l'appareil.

En fonctionnant à des températures plus basses, le PECVD minimise les contraintes thermiques, ce qui se traduit par des films plus durables et plus fiables avec une excellente adhérence.

Permettre de nouvelles architectures de dispositifs

La capacité de déposer des diélectriques, des semi-conducteurs et des couches protectrices de haute qualité sur une grande variété de substrats ouvre de nouvelles possibilités pour les ingénieurs. Cela permet la création de dispositifs multicouches complexes qui seraient autrement impossibles à fabriquer.

Applications clés basées sur les capacités du PECVD

Microélectronique et semi-conducteurs

Le PECVD est une pierre angulaire de l'industrie des semi-conducteurs. Il est utilisé pour déposer des couches critiques telles que des films de passivation qui protègent la surface de la puce, et des films isolants (diélectriques) qui séparent les couches conductrices.

Optique et électronique grand public

Les revêtements antireflets et anti-rayures durs et transparents sur les lunettes, les objectifs d'appareils photo et les écrans de smartphones sont souvent créés à l'aide du PECVD. Sa capacité à revêtir uniformément les surfaces le rend idéal pour ces applications.

Revêtements protecteurs avancés

Le PECVD est utilisé pour déposer des films ultra-durs de carbone de type diamant (DLC). Ces revêtements offrent une résistance exceptionnelle à l'usure et à la corrosion pour les outils, les pièces automobiles et les implants médicaux.

Matériaux de nouvelle génération

Le processus est également employé dans la recherche et le développement de pointe pour synthétiser des matériaux avancés tels que le graphène, les nanotubes de carbone, et même les films de diamant polycristallin.

Comprendre les compromis

Pureté et densité du film

Bien que les films PECVD soient de haute qualité, l'environnement plasma peut parfois introduire de l'hydrogène ou d'autres impuretés dans le film. Pour les applications nécessitant la plus haute pureté ou densité absolue, un processus CVD thermique à plus haute température peut toujours être nécessaire.

Complexité du système

Les systèmes PECVD nécessitent des chambres à vide, une gestion des gaz et des sources d'alimentation radiofréquence (RF) ou micro-ondes pour générer le plasma. Cela les rend plus complexes et plus coûteux que certaines techniques de dépôt plus simples sans vide.

Uniformité du dépôt

Bien que le PECVD offre une excellente couverture sur des formes complexes, obtenir une uniformité d'épaisseur de film parfaite sur des substrats très grands (tels que les écrans grand format ou les panneaux solaires) nécessite une conception de réacteur et un contrôle de processus minutieux.

Faire le bon choix pour votre objectif

Lorsque vous décidez si le PECVD est le processus approprié, votre objectif principal est le facteur le plus important.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur : Le PECVD est le choix définitif, car son processus à basse température empêche d'endommager des matériaux tels que les plastiques ou l'électronique intégrée.

- Si votre objectif principal est de créer des films fonctionnels polyvalents : Le PECVD est idéal pour sa capacité à déposer une large gamme de matériaux, y compris des isolants, des couches protectrices et des semi-conducteurs.

- Si votre objectif principal est un débit élevé pour des matériaux robustes : Le PECVD est souvent plus rapide que le CVD à basse pression, ce qui en fait un candidat solide pour une production efficace.

- Si votre objectif principal est d'atteindre la plus haute pureté cristalline absolue : Vous devriez évaluer si un processus CVD thermique à plus haute température est nécessaire pour votre matériau spécifique, malgré ses limites.

En fin de compte, le PECVD est l'outil définitif pour concevoir des surfaces avancées sur la vaste gamme de matériaux qui ne peuvent supporter la chaleur des méthodes conventionnelles.

Tableau récapitulatif :

| Caractéristique | Avantage | Application clé |

|---|---|---|

| Processus à basse température (200-400°C) | Protège les substrats sensibles à la chaleur comme les plastiques et l'électronique | Passivation des semi-conducteurs, revêtement sur polymères |

| Réactions assistées par plasma | Permet le dépôt de films de haute qualité sans chaleur extrême | Revêtements antireflets sur lentilles, revêtements DLC |

| Contrainte thermique réduite | Améliore l'adhérence du film et la fiabilité des dispositifs | Dispositifs microélectroniques multicouches |

| Dépôt de matériaux polyvalents | Prise en charge des diélectriques, des semi-conducteurs et des films protecteurs | Recherche sur le graphène, les nanotubes de carbone |

Besoin d'une solution PECVD adaptée à vos exigences uniques ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des systèmes PECVD avancés et d'autres solutions de fours à haute température. Que vous travailliez dans les semi-conducteurs, l'optique ou la recherche sur les matériaux avancés, nos capacités de personnalisation approfondies garantissent que votre processus PECVD répond à vos objectifs expérimentaux et de production exacts.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD et CVD peuvent améliorer les capacités de votre laboratoire et faire progresser vos innovations.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication