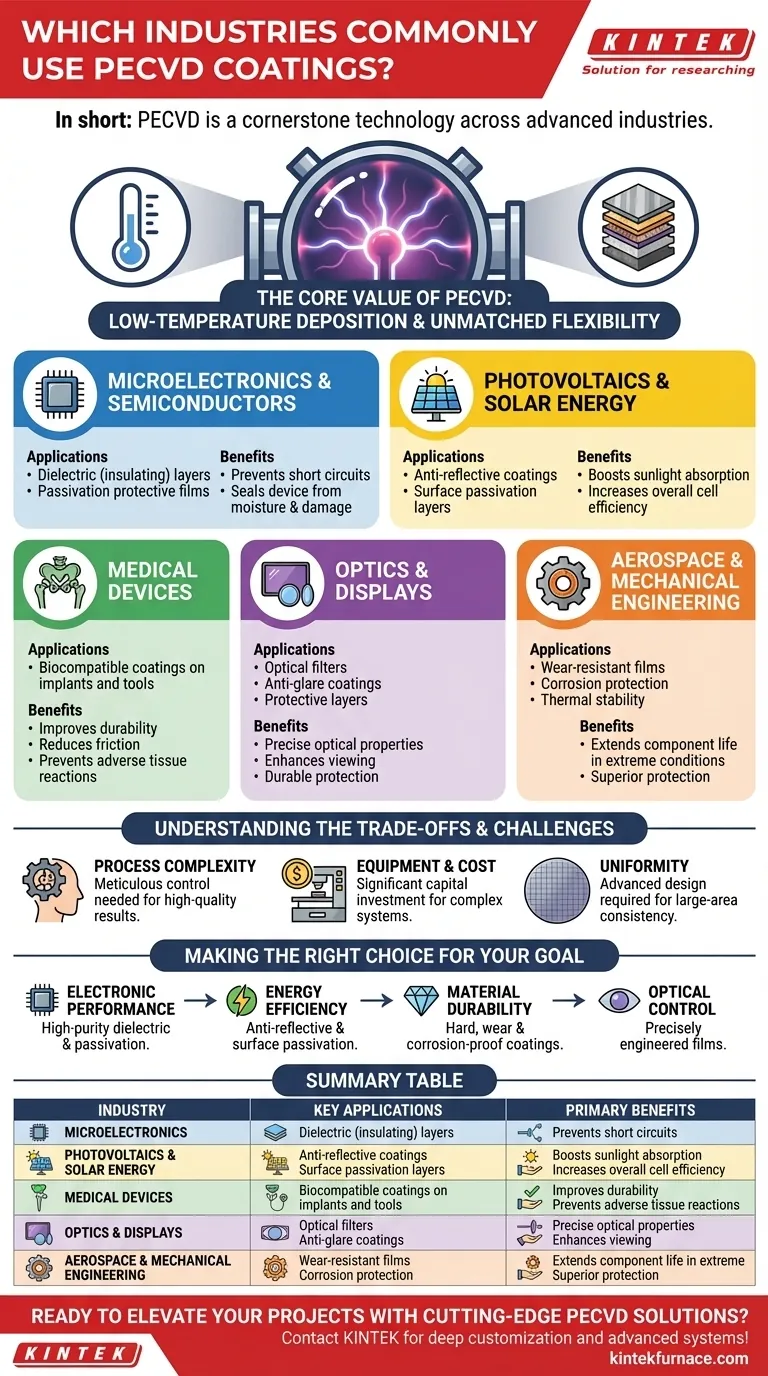

En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technologie fondamentale utilisée dans un large éventail d'industries de pointe. Ses applications les plus importantes se trouvent en microélectronique pour la création de dispositifs semi-conducteurs, dans la fabrication de cellules solaires à haute efficacité, et dans le domaine médical pour la production de revêtements biocompatibles sur les implants et les outils.

La valeur fondamentale du PECVD est sa capacité à déposer des couches minces fonctionnelles et performantes à basse température. Cet avantage unique permet son utilisation sur des matériaux sensibles à la chaleur et des composants complexes qui seraient endommagés par les méthodes de dépôt traditionnelles à haute température.

La Fondation : Pourquoi le PECVD est-il si polyvalent ?

L'adoption généralisée du PECVD découle de son processus unique à basse température, qui offre un contrôle exceptionnel et une flexibilité des matériaux.

Un avantage à basse température

Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel, qui nécessite des températures très élevées pour initier les réactions chimiques, le PECVD utilise un plasma riche en énergie.

Ce plasma fournit l'énergie nécessaire pour décomposer les gaz précurseurs et déposer une couche mince sur une surface. En fonctionnant à des températures significativement plus basses, le PECVD peut revêtir des composants électroniques sensibles, des plastiques et d'autres matériaux sans provoquer de dommages thermiques.

Flexibilité inégalée des matériaux

Le processus PECVD n'est pas limité à un seul type de matériau. Il peut être utilisé pour déposer une gamme diversifiée de revêtements fonctionnels.

Cela inclut les oxydes isolants, les nitrures conducteurs, et même des polymères spécialisés comme les silicones et les fluorocarbones. Cette adaptabilité permet aux ingénieurs de sélectionner le matériau parfait pour un objectif de performance spécifique.

Principales applications industrielles du PECVD

Cette polyvalence a fait du PECVD un processus essentiel dans presque toutes les industries de haute technologie. Ce n'est pas seulement un outil, mais une plateforme permettant d'innombrables innovations modernes.

Microélectronique et semi-conducteurs

C'est sans doute l'application la plus vaste et la plus critique du PECVD. Il est utilisé pour déposer des couches diélectriques (isolantes) entre les chemins conducteurs d'une micropuce, empêchant ainsi les courts-circuits.

Il est également utilisé pour les couches de passivation, qui sont des films minces et protecteurs qui scellent le dispositif semi-conducteur final contre l'humidité, la contamination et les dommages mécaniques.

Photovoltaïque et énergie solaire

L'efficacité est l'objectif ultime de la production de cellules solaires. Le PECVD joue deux rôles cruciaux ici.

Premièrement, il est utilisé pour appliquer des revêtements antireflet sur la surface de la cellule solaire, garantissant qu'une quantité maximale de lumière solaire est absorbée plutôt que réfléchie. Deuxièmement, il crée des couches de passivation de surface qui réduisent les pertes d'énergie au sein de la tranche de silicium, augmentant directement l'efficacité globale de la cellule.

Optique et affichages

Le PECVD permet l'ingénierie précise des propriétés optiques d'un film, telles que son indice de réfraction.

Cette capacité est utilisée pour créer des filtres optiques sophistiqués, des revêtements antireflet haute performance pour les écrans plats, et des revêtements protecteurs durables pour les lentilles et les lunettes de soleil.

Dispositifs médicaux

Lorsqu'un dispositif est implanté dans le corps humain, son interaction de surface est critique. Le PECVD est utilisé pour appliquer des revêtements biocompatibles ultra-minces sur les implants médicaux et les outils chirurgicaux.

Ces revêtements peuvent améliorer la durabilité, réduire la friction et prévenir les réactions indésirables avec les tissus corporels, améliorant à la fois la sécurité et la longévité du dispositif.

Aérospatiale et ingénierie mécanique

Les composants de l'aérospatiale et de l'industrie lourde fonctionnent dans des conditions extrêmes. Le PECVD offre une solution en déposant des films très durables.

Ces revêtements offrent une résistance à l'usure, une protection contre la corrosion et une stabilité thermique supérieures, prolongeant la durée de vie opérationnelle des pièces critiques des moteurs et des composants structurels.

Comprendre les compromis et les défis

Bien qu'incroyablement puissant, le PECVD est un processus sophistiqué qui nécessite une expertise et un investissement importants pour être maîtrisé.

Complexité du processus

La qualité d'un film PECVD est déterminée par un jeu complexe de variables, y compris la composition du gaz, la pression, la température et la puissance du plasma. L'obtention d'un résultat cohérent et de haute qualité nécessite un contrôle méticuleux et une optimisation du processus.

Équipement et coût

Les systèmes PECVD sont des outils complexes de dépôt sous vide qui représentent un investissement en capital important. Le coût et l'infrastructure requis signifient qu'il est mieux adapté à la fabrication de haute valeur où la performance justifie la dépense.

Uniformité sur de grandes surfaces

Le dépôt d'un film parfaitement uniforme sur une grande surface (comme un grand écran ou une large tranche de silicium) peut être difficile. Une conception avancée du système est nécessaire pour gérer la distribution du plasma et assurer une épaisseur et des propriétés de film cohérentes.

Faire le bon choix pour votre objectif

Le PECVD n'est pas une solution unique mais une technologie de plateforme. La façon dont vous l'appliquez dépend entièrement du problème que vous essayez de résoudre.

- Si votre objectif principal est la performance électronique et la miniaturisation : Utilisez le PECVD pour déposer les couches diélectriques et de passivation de haute pureté essentielles aux circuits intégrés modernes.

- Si votre objectif principal est l'efficacité énergétique : Tirez parti du PECVD pour créer les revêtements antireflet et de passivation de surface qui augmentent directement le rendement des cellules photovoltaïques.

- Si votre objectif principal est la durabilité des matériaux : Appliquez le PECVD pour créer des revêtements durs, résistants à l'usure ou à la corrosion sur les composants mécaniques, aérospatiaux ou médicaux.

- Si votre objectif principal est le contrôle optique : Utilisez le PECVD pour concevoir précisément l'indice de réfraction des films pour les filtres avancés, les lentilles et les affichages.

En fin de compte, la capacité du PECVD à créer des surfaces fonctionnelles est un facteur clé pour une grande partie de la technologie qui définit notre monde.

Tableau récapitulatif :

| Industrie | Principales applications PECVD | Avantages principaux |

|---|---|---|

| Microélectronique | Couches diélectriques, films de passivation | Prévient les courts-circuits, protège de l'humidité et de la contamination |

| Photovoltaïque | Revêtements antireflet, passivation de surface | Augmente l'efficacité des cellules solaires en réduisant la réflexion et les pertes d'énergie |

| Dispositifs médicaux | Revêtements biocompatibles sur les implants et les outils | Améliore la durabilité, réduit la friction, prévient les réactions tissulaires indésirables |

| Optique et affichages | Filtres optiques, revêtements antireflet | Améliore les propriétés optiques, offre une protection durable pour les lentilles et les écrans |

| Aérospatiale et mécanique | Films résistants à l'usure, protecteurs contre la corrosion | Prolonge la durée de vie des composants dans des conditions extrêmes, offre une stabilité thermique |

Prêt à faire progresser vos projets avec des solutions PECVD de pointe ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours haute température avancés, y compris nos systèmes CVD/PECVD spécialisés. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux et de production uniques, que vous soyez en microélectronique, énergie solaire, dispositifs médicaux, optique ou aérospatiale. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos technologies PECVD sur mesure peuvent stimuler l'innovation et l'efficacité dans votre industrie !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire