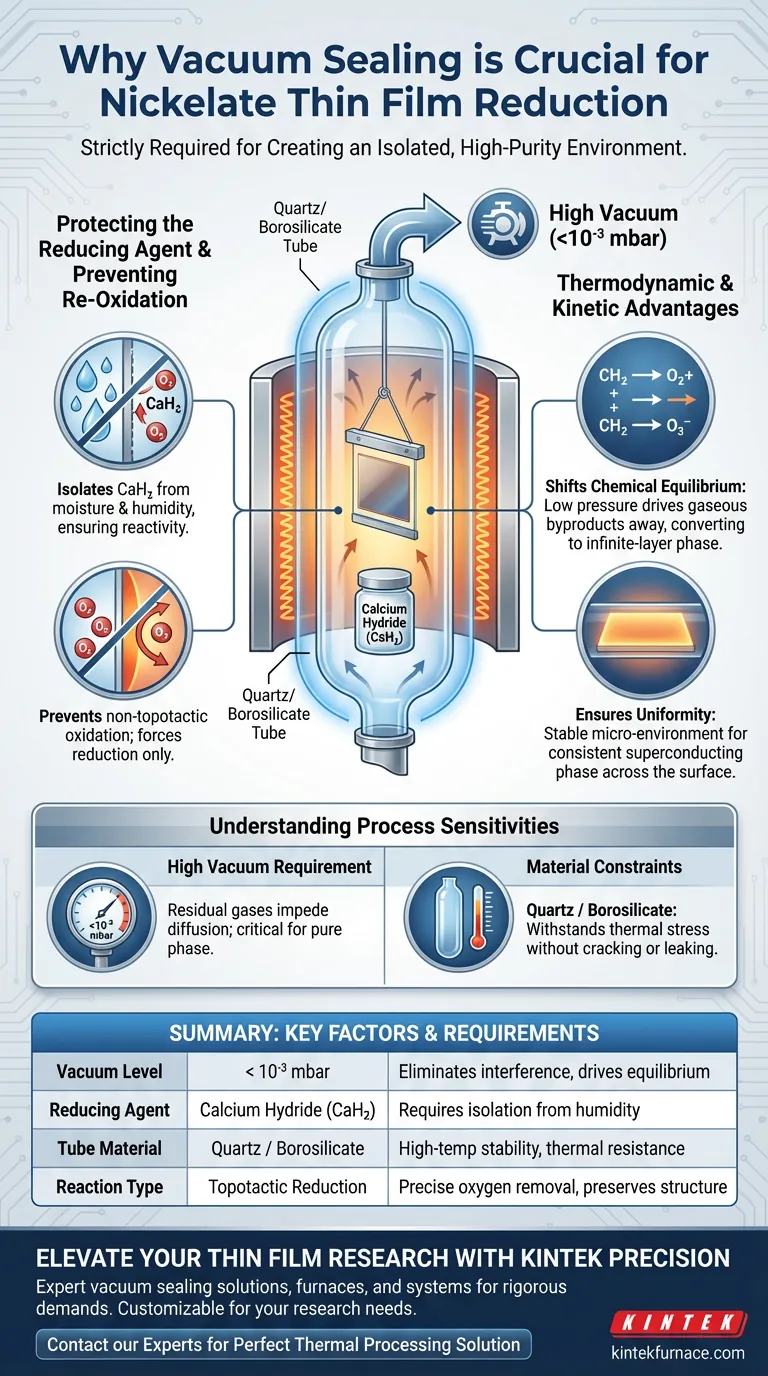

Le scellage sous vide est strictement requis pour créer l'environnement isolé et de haute pureté nécessaire à la réduction topotactique réussie des couches minces de nickélate. En évacuant un tube de verre sous vide poussé (généralement inférieur à $10^{-3}$ mbar), vous éliminez l'humidité atmosphérique et l'oxygène qui dégraderaient autrement l'agent réducteur et détruiraient l'échantillon. Cet environnement scellé sous pression négative est le seul moyen de déplacer l'équilibre chimique vers la formation de la phase souhaitée à couches infinies.

Le scellage sous vide agit comme une barrière critique qui préserve l'intégrité chimique de l'agent réducteur d'hydrure de calcium tout en créant les conditions thermodynamiques précises requises pour dépouiller l'oxygène du réseau sans effondrer la structure du film.

Le rôle essentiel de l'isolement environnemental

Protection de l'agent réducteur

Le processus de réduction repose fortement sur l'hydrure de calcium (CaH2). Ce matériau est très sensible à l'humidité et se dégrade rapidement s'il est exposé aux conditions atmosphériques normales.

Le scellage sous vide isole le CaH2 à l'intérieur du tube de verre. Cela l'empêche de réagir avec l'humidité ambiante, garantissant qu'il reste suffisamment actif pour effectuer la réduction.

Prévention de la ré-oxydation

Aux températures élevées requises pour cette réaction, les films de nickélate sont sujets à une oxydation non topotactique. Cela signifie que le matériau pourrait absorber de l'oxygène de l'air plutôt que d'en perdre.

Le scellage du tube empêche la ré-entrée de l'oxygène. Cela force efficacement la réaction à se dérouler dans une seule direction - la réduction - plutôt que de lutter contre l'oxydation atmosphérique.

Avantages thermodynamiques et cinétiques

Déplacement de l'équilibre chimique

L'environnement sous vide fait plus que protéger les matériaux ; il active la réaction. La basse pression facilite la diffusion des produits gazeux de la réaction loin du film.

En éliminant ces sous-produits gazeux, le système déplace l'équilibre chimique vers l'avant. Ce déplacement est essentiel pour convertir complètement le matériau en phase à couches infinies.

Assurer l'uniformité

Selon les données supplémentaires, le tube scellé en quartz ou en borosilicate crée un micro-environnement stable.

Cette encapsulation garantit que la réduction se déroule uniformément sur toute la surface du film. L'uniformité est une condition préalable à l'obtention d'une phase supraconductrice pure.

Comprendre les sensibilités du processus

L'exigence d'un vide poussé

Atteindre un vide "grossier" est souvent insuffisant. La référence principale souligne un vide poussé inférieur à $10^{-3}$ mbar.

Le non-respect de ce seuil de pression laisse des molécules de gaz résiduelles dans le tube. Ces résidus peuvent entraver le processus de diffusion ou modifier chimiquement la surface du film.

Contraintes matérielles

Le processus repose sur des types de verre spécifiques, tels que le quartz ou le borosilicate, pour résister au stress thermique du four.

Cela ajoute une couche de complexité, car le processus de scellage lui-même doit être suffisamment robuste pour maintenir le vide pendant tout le cycle de recuit à haute température sans se fissurer ni fuir.

Faire le bon choix pour votre objectif

Pour assurer le succès de votre réduction de nickélate, considérez les points suivants en fonction de vos objectifs spécifiques :

- Si votre objectif principal est d'atteindre la supraconductivité : Privilégiez un scellage sous vide poussé ($<10^{-3}$ mbar) pour assurer l'élimination complète de l'oxygène requise pour une phase pure.

- Si votre objectif principal est la cohérence du processus : Utilisez des tubes en quartz ou en borosilicate de haute qualité pour créer un micro-environnement répétable et thermiquement stable pour chaque lot.

Le respect strict des protocoles de scellage sous vide fait la différence entre un échantillon dégradé et un nickélate à couches infinies fonctionnel.

Tableau récapitulatif :

| Facteur | Exigence | Objectif |

|---|---|---|

| Niveau de vide | < 10⁻³ mbar | Élimine les interférences de gaz résiduels et déplace l'équilibre. |

| Agent réducteur | Hydrure de calcium (CaH₂) | Agent très réactif nécessitant une isolation de l'humidité. |

| Matériau du tube | Quartz / Borosilicate | Stabilité à haute température et résistance au stress thermique. |

| Type de réaction | Réduction topotactique | Élimination précise de l'oxygène sans effondrer la structure du film. |

Élevez votre recherche sur les couches minces avec la précision KINTEK

Ne laissez pas la contamination atmosphérique compromettre vos matériaux supraconducteurs. Soutenu par une R&D et une fabrication expertes, KINTEK propose des solutions de scellage sous vide spécialisées, des systèmes Muffle, Tube, Rotary, Vacuum et CVD conçus pour les exigences rigoureuses de la réduction des nickélates. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à obtenir des résultats de phase de haute pureté ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Araceli Gutiérrez‐Llorente, Lucía Iglesias. Toward Reliable Synthesis of Superconducting Infinite Layer Nickelate Thin Films by Topochemical Reduction. DOI: 10.1002/advs.202309092

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la signification technique de l'utilisation d'un bateau en quartz dans la préparation de super-réseaux 2D ? Amélioration de la précision du CVD

- Pourquoi les creusets en graphite sont-ils utilisés dans des environnements sous vide ou sous atmosphère protectrice ? Prévenir l'oxydation et assurer la pureté

- Quel rôle joue un évaporateur rotatif dans le traitement des extraits d'inflorescences de bananier ? Maximiser la récupération des composés bioactifs

- Pourquoi les bateaux en alumine de haute pureté sont-ils utilisés comme conteneurs précurseurs dans la synthèse de MoS2 ? Assurer des matériaux 2D de haute qualité

- Quelle est la fonction des creusets en alumine de haute pureté ? Protéger les échantillons et les fours lors de la calcination d'oxydes

- Pourquoi un réacteur en quartz en forme de U est-il requis pour le H2-TPR ? Assurer la précision pour l'analyse de Cu–Ce/HZSM-5

- Quels sont les avantages de l'utilisation d'un thermographe infrarouge par rapport aux thermocouples traditionnels dans le frittage par flash plasma (PFS) ?

- Quel rôle jouent les tubes en quartz dans la fabrication des semi-conducteurs ? Essentiel pour la pureté et les processus à haute température