La thermographie infrarouge offre un avantage décisif dans le frittage par flash plasma (PFS) en éliminant le contact physique qui compromet les méthodes de mesure traditionnelles. Contrairement aux thermocouples, un thermographe infrarouge offre la vitesse de réponse rapide nécessaire pour capturer des données en temps réel sans interférer avec la distribution du champ électrique sensible requise pour le processus de frittage.

Le défi principal en PFS est de mesurer la température sans altérer la physique du processus. La thermographie infrarouge résout ce problème en permettant une observation non invasive et en temps réel des gradients de température, garantissant la précision des données depuis la décharge initiale du plasma jusqu'à l'étape finale du flash.

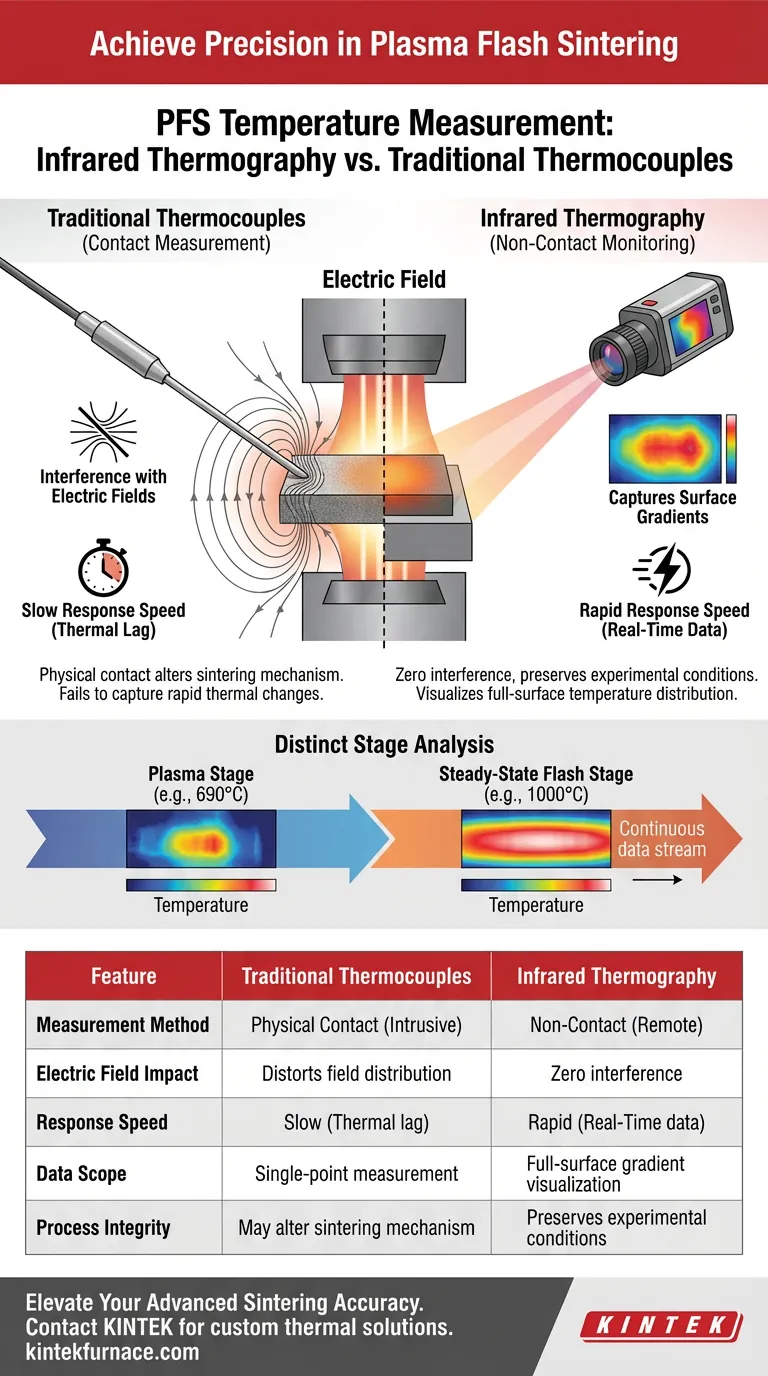

Les limites de la mesure par contact

Pour comprendre la valeur de la thermographie infrarouge, il faut d'abord reconnaître pourquoi les méthodes traditionnelles échouent dans cet environnement spécifique.

Interférence avec les champs électriques

Le frittage par flash plasma repose fortement sur une décharge électrique précise. Les thermocouples de contact traditionnels sont intrusifs. En touchant physiquement l'échantillon, ils peuvent interférer avec la distribution du champ électrique, modifiant potentiellement le mécanisme de frittage lui-même.

Incapacité à suivre les taux de chauffage

Le PFS se caractérise par des taux de chauffage extrêmement élevés. Les thermocouples manquent souvent de la vitesse de réponse requise pour suivre ces changements thermiques rapides. Ce décalage entraîne des données qui ne reflètent pas l'état instantané réel du matériau.

L'avantage stratégique de la thermographie infrarouge

Le passage à un thermographe infrarouge permet une compréhension plus approfondie des mécanismes thermiques en jeu pendant le PFS.

Surveillance en temps réel sans contact

Le principal avantage est la capacité de surveiller le processus à distance. Cette approche sans contact garantit que le champ électrique reste intact, préservant l'intégrité des conditions expérimentales.

Capture des gradients de surface

Contrairement à un thermocouple, qui mesure un seul point, un thermographe infrarouge capture toute la surface. Il visualise précisément les gradients de distribution de température, révélant comment la chaleur se propage à travers la géométrie de l'échantillon.

Analyse distincte des étapes

L'outil est suffisamment sensible pour distinguer les phases critiques du processus. Il capture avec précision les données thermiques pendant l'étape du plasma (par exemple, 690°C) et l'étape du flash à état stable ultérieure (par exemple, 1000°C), fournissant un historique thermique complet.

Pièges courants à éviter

Lors de la sélection d'instruments pour le PFS, comprendre les risques d'un outil inapproprié est tout aussi important que de connaître les avantages de celui qui convient.

L'illusion de la précision par contact

C'est une erreur courante de supposer qu'un capteur physique est toujours plus précis. Dans un environnement électriquement actif comme le PFS, le contact physique crée une distorsion. S'appuyer sur des thermocouples ici ne donne pas seulement des données lentes ; cela donne des données d'un processus fondamentalement altéré par la présence du capteur.

Négliger la latence de réponse

Ne sous-estimez pas la vitesse de l'événement "flash". L'utilisation de capteurs avec une masse thermique élevée ou des temps de réponse lents lissera les pics de données. Cela vous fera manquer les pics transitoires critiques qui définissent le phénomène de frittage par flash.

Faire le bon choix pour votre objectif

Le choix entre les outils de mesure définit la qualité de votre compréhension du processus.

- Si votre objectif principal est l'intégrité du processus : Choisissez la thermographie infrarouge pour éviter d'interférer avec la distribution du champ électrique essentielle au frittage.

- Si votre objectif principal est l'analyse des mécanismes thermiques : Utilisez la thermographie infrarouge pour visualiser les gradients de surface en temps réel et les étapes de chauffage distinctes.

En adoptant la surveillance sans contact, vous passez de l'estimation du processus à la visualisation précise de la physique thermique du frittage par flash plasma.

Tableau récapitulatif :

| Caractéristique | Thermocouples traditionnels | Thermographie infrarouge |

|---|---|---|

| Méthode de mesure | Contact physique (intrusif) | Sans contact (à distance) |

| Impact sur le champ électrique | Déforme la distribution du champ | Aucune interférence |

| Vitesse de réponse | Lente (décalage thermique) | Rapide (données en temps réel) |

| Portée des données | Mesure à point unique | Visualisation du gradient sur toute la surface |

| Intégrité du processus | Peut altérer le mécanisme de frittage | Préserve les conditions expérimentales |

Améliorez la précision de votre frittage avancé avec KINTEK

La précision est l'épine dorsale de la science des matériaux réussie. KINTEK fournit les solutions thermiques haute performance dont vous avez besoin pour maîtriser des processus complexes comme le frittage par flash plasma.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous vide et CVD, ainsi que des fours de laboratoire spécialisés haute température, tous entièrement personnalisables selon vos spécifications de recherche uniques. Ne laissez pas l'interférence de mesure ou les limitations d'équipement compromettre vos données.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrir comment notre expertise peut stimuler votre innovation.

Guide Visuel

Références

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Comment l'opération d'aspiration est-elle effectuée avec une pompe à vide à circulation d'eau ? Maîtriser la technique de l'anneau liquide

- Pourquoi un creuset en silice est-il sélectionné comme récipient de réaction ? Assurer la stabilité et la pureté dans la synthèse à haute température

- Pourquoi un four de séchage sous vide est-il essentiel pour la préparation de catalyseurs Pd-Ni/ZrO2 ? Assurer une distribution uniforme des métaux

- Quelle est la fonction des tubes de four en céramique d'alumine pour les alliages Ti–Nb–Si ? Rôles clés dans le frittage et la pureté

- Quelle fonctionnalité supplémentaire de commodité est incluse avec la pompe à vide à circulation d'eau ? Découvrez la mobilité facile et plus encore.

- Quel est le rôle de la feuille d'or (Au), de platine (Pt) ou de platine-iridium (Pt-Ir) dans les expériences de fusion de silicates ?

- Quelles applications avancées de traitement des matériaux utilisent les fours à creuset en graphite ? Débloquez la précision dans la synthèse des nanomatériaux et plus encore

- Quel rôle jouent les ampoules de silice de haute pureté scellées sous vide dans les expériences d'équilibre de phase ? Améliorer l'intégrité de l'échantillon