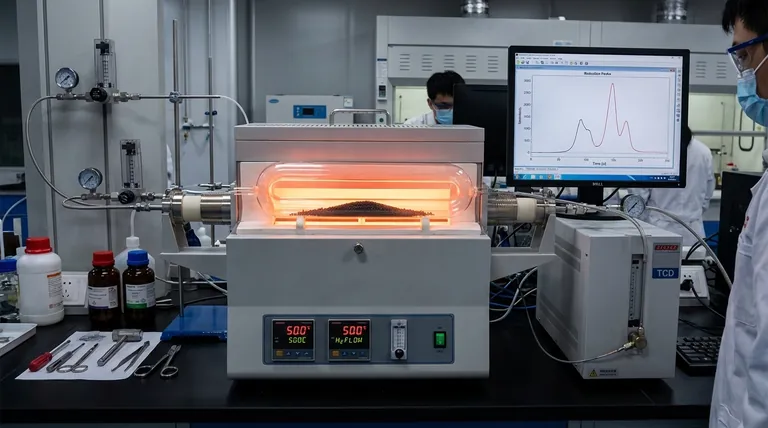

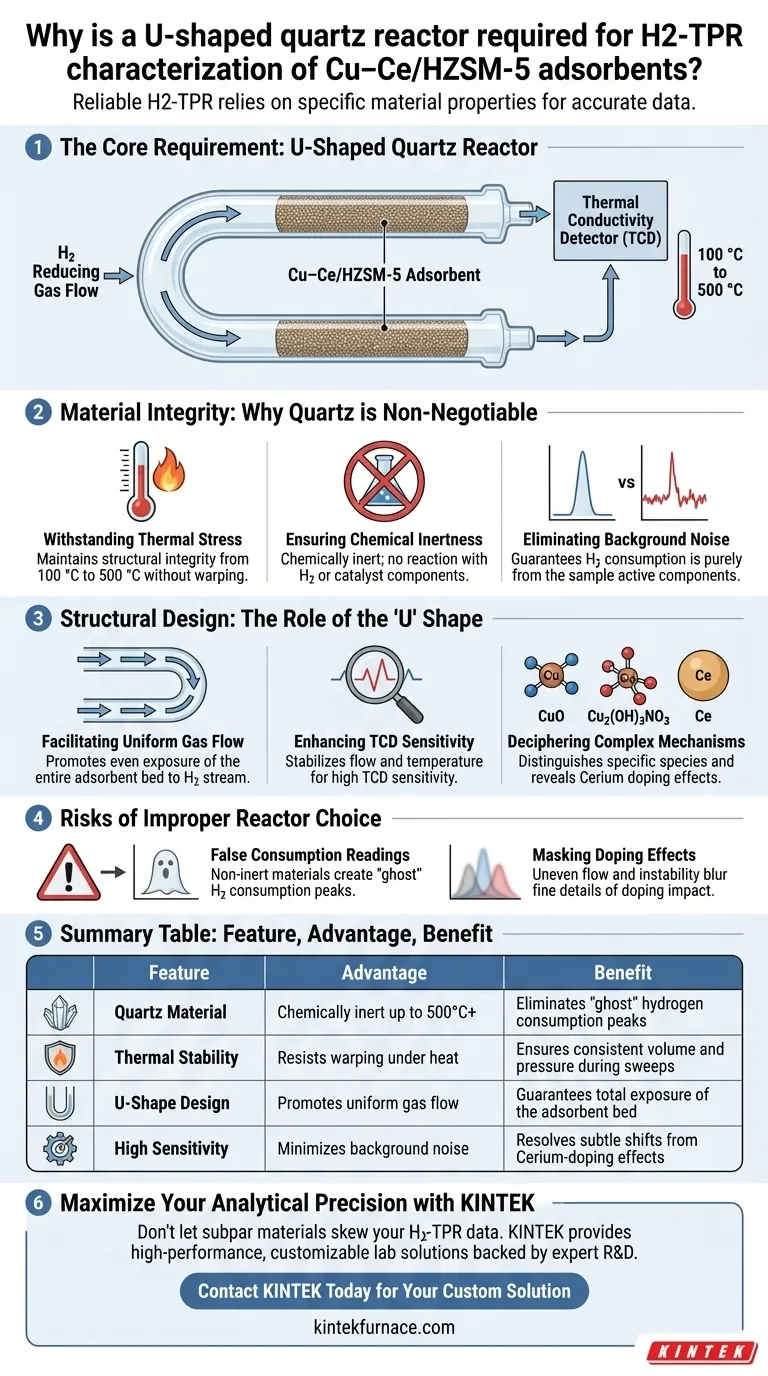

La caractérisation fiable du H2-TPR repose sur les propriétés matérielles spécifiques du réacteur en quartz en forme de U. Il est requis pour résister à la plage de température critique de 100 °C à 500 °C tout en maintenant une inertie chimique totale. Cela garantit que le gaz réducteur ne réagit qu'avec l'adsorbant Cu–Ce/HZSM-5, évitant ainsi que des artefacts expérimentaux ne faussent vos données.

Le réacteur en quartz en forme de U fournit un environnement chimiquement inerte et à haute température qui facilite un flux de gaz uniforme. Cette isolation est essentielle pour détecter avec précision les subtils pics de réduction associés aux espèces de cuivre dopées au cérium à l'aide d'un détecteur à conductivité thermique (TCD).

Intégrité du Matériau : Pourquoi le Quartz est Indispensable

Résistance aux Contraintes Thermiques

Le processus de réduction du Cu–Ce/HZSM-5 nécessite un balayage de température de 100 °C à 500 °C. Le quartz est essentiel car il maintient son intégrité structurelle sans se déformer ni ramollir sur l'ensemble de ce gradient thermique.

Assurer l'Inertie Chimique

Les réacteurs métalliques standard peuvent réagir avec l'hydrogène ou les composants actifs à haute température. Le quartz est chimiquement inerte, garantissant qu'il ne réagit ni avec le gaz réducteur ni avec le catalyseur lui-même.

Éliminer le Bruit de Fond

Étant donné que le réacteur est inerte, toute consommation d'hydrogène mesurée provient avec certitude de l'échantillon. Cette pureté est essentielle pour attribuer les points de données strictement aux composants actifs de l'adsorbant.

Conception Structurelle : Le Rôle de la Forme en "U"

Faciliter un Flux de Gaz Uniforme

La géométrie en forme de U n'est pas arbitraire ; elle favorise un flux uniforme du gaz réducteur à travers le lit d'adsorbant. Cela garantit que chaque particule de Cu–Ce/HZSM-5 est exposée de manière égale au flux d'hydrogène.

Améliorer la Sensibilité du TCD

En stabilisant le flux et la température, la conception du réacteur permet au détecteur à conductivité thermique (TCD) de fonctionner avec une grande sensibilité. Cela permet de capturer avec précision les pics de réduction distincts.

Décrypter des Mécanismes Complexes

Cette sensibilité est nécessaire pour distinguer des espèces chimiques spécifiques, telles que CuO et Cu2(OH)3NO3. La résolution précise de ces pics aide à révéler le mécanisme par lequel le dopage au cérium améliore l'activité de réduction.

Risques d'un Choix de Réacteur Inapproprié

Lectures de Consommation Erronées

L'utilisation d'un matériau de réacteur non inerte peut entraîner des lectures de consommation d'hydrogène "fantômes". Cela crée de faux pics dans vos données, rendant impossible le calcul précis du degré de réduction des espèces de cuivre.

Masquer les Effets de Dopage

Les avantages du dopage au cérium sont souvent subtils et dépendent du décalage des températures de réduction ou des formes des pics. Un réacteur qui ne parvient pas à maintenir un flux uniforme ou une stabilité thermique estompera ces détails fins, masquant l'impact réel du dopant.

Faire le Bon Choix pour Votre Expérience

Pour garantir que vos résultats H2-TPR soient valides et reproductibles, alignez votre choix d'équipement sur vos objectifs analytiques spécifiques :

- Si votre objectif principal est de quantifier les sites actifs : Fiez-vous à l'inertie du quartz pour garantir que 100 % de la consommation d'hydrogène soit attribuée à la réduction de CuO et Cu2(OH)3NO3.

- Si votre objectif principal est d'étudier les effets promoteurs : Utilisez la conception en forme de U pour garantir la haute sensibilité nécessaire pour détecter les décalages spécifiques causés par le dopage au cérium.

Le bon récipient de réacteur est la ligne de base invisible qui transforme les données brutes en un mécanisme chimique fiable.

Tableau Récapitulatif :

| Caractéristique | Avantage pour H2-TPR | Bénéfice pour la Qualité des Données |

|---|---|---|

| Matériau Quartz | Chimiquement inerte jusqu'à 500°C+ | Élimine les pics de consommation d'hydrogène "fantômes" |

| Stabilité Thermique | Résiste à la déformation sous la chaleur | Assure un volume et une pression constants pendant les balayages |

| Conception en Forme de U | Favorise un flux de gaz uniforme | Garantit une exposition totale du lit d'adsorbant |

| Haute Sensibilité | Minimise le bruit de fond | Résout les décalages subtils dus aux effets du dopage au cérium |

Maximisez Votre Précision Analytique avec KINTEK

Ne laissez pas des matériaux de réacteur de qualité inférieure fausser vos données critiques de H2-TPR. KINTEK fournit des solutions de laboratoire haute performance soutenues par une R&D et une fabrication expertes. Nos réacteurs en quartz en forme de U et nos systèmes haute température sont conçus pour l'inertie chimique totale et l'intégrité thermique requises pour résoudre les mécanismes de réduction complexes dans des catalyseurs comme le Cu–Ce/HZSM-5.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, KINTEK propose des fours de laboratoire entièrement personnalisables adaptés à vos besoins de recherche uniques. Assurez-vous que vos résultats sont valides et reproductibles avec un équipement conçu pour l'excellence.

Prêt à améliorer vos capacités de caractérisation ?

Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Références

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Pourquoi un creuset en platine (Pt) est-il sélectionné comme récipient de réaction ? Assurer la précision dans la recherche sur les sels fondus à haute température

- Quel est le but de l'utilisation d'un régulateur PID pour piloter un four de chauffage ? Maîtriser la cinétique thermique avec précision

- Quelle est la fonction d'un plateau de cuisson en nid d'abeille ? Maîtriser l'équilibre thermique dans le frittage de céramique

- Pourquoi utilise-t-on une feuille de graphite pour revêtir les moules en graphite avant de charger la poudre d'alliage de titane ? Assurer la pureté et protéger les moules

- Pourquoi un four de séchage sous vide est-il essentiel pour la préparation de catalyseurs Pd-Ni/ZrO2 ? Assurer une distribution uniforme des métaux

- Quels sont les avantages de la pompe à vide à eau circulante améliorée ? Réduisez les coûts et devenez écologique dans votre laboratoire

- Quelle est l'importance des débitmètres massiques de haute précision dans les systèmes de distribution de gaz ? Assurer l'exactitude des données.

- Quelle est la fonction d'un creuset en cuivre refroidi à l'eau ? Maîtrisez la synthèse d'alliages de haute pureté avec KINTEK