Les bateaux en alumine de haute pureté sont des outils essentiels dans la synthèse de MoS2 car ils fournissent un environnement chimiquement inerte capable de résister à des conditions thermiques extrêmes. Plus précisément, ils facilitent la réaction en contenant les précurseurs tels que le soufre et le trioxyde de molybdène à des températures de fonctionnement de 850°C sans introduire de contaminants ni réagir avec les matériaux sources.

L'utilité de l'alumine de haute pureté réside dans sa double capacité à résister à la corrosion chimique à haute température et à permettre un contrôle précis des taux d'évaporation des précurseurs dans un four tubulaire multi-zones.

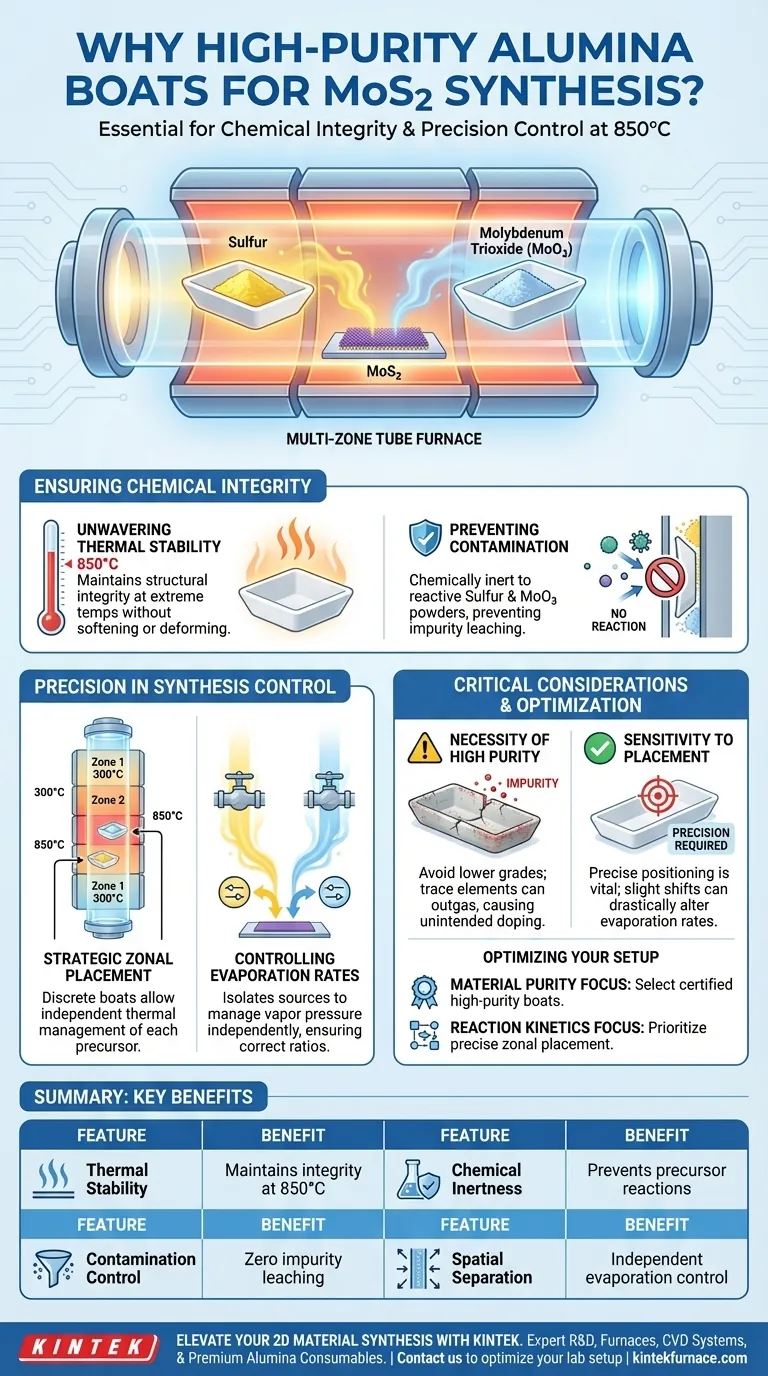

Assurer l'intégrité chimique

Stabilité thermique inébranlable

La synthèse de MoS2 nécessite des conditions thermiques rigoureuses, atteignant souvent des températures de fonctionnement de 850°C.

Les bateaux en alumine de haute pureté sont choisis car ils conservent leur intégrité structurelle à ces niveaux de chaleur spécifiques. Ils ne ramollissent pas, ne se déforment pas et ne se dégradent pas, assurant le confinement physique des précurseurs tout au long de l'expérience.

Prévenir la contamination des précurseurs

La fonction la plus critique de ces bateaux est leur inertie chimique.

À des températures élevées, les poudres réactives telles que le soufre (S) et le trioxyde de molybdène (MoO3) peuvent facilement interagir avec des matériaux de conteneur inférieurs. L'alumine de haute pureté ne réagit pas avec ces poudres, empêchant les impuretés de migrer dans l'environnement de synthèse et de compromettre la qualité des couches de MoS2.

Précision dans le contrôle de la synthèse

Placement zonal stratégique

L'utilisation de bateaux discrets permet un placement stratégique dans un four tubulaire.

En positionnant les bateaux en alumine dans des zones de température spécifiques, les chercheurs peuvent manipuler l'environnement thermique de chaque précurseur indépendamment. Cette séparation spatiale est essentielle pour gérer la cinétique de la réaction.

Contrôle des taux d'évaporation

La réussite de la synthèse dépend de la gestion de la pression de vapeur des matériaux sources.

Étant donné que les bateaux isolent les sources de soufre et de molybdène, leurs taux d'évaporation peuvent être contrôlés indépendamment. Cela garantit que le rapport correct de vapeurs atteint le substrat, favorisant la croissance de films de haute qualité.

Considérations critiques et pièges

La nécessité de la « haute pureté »

Il est important de ne pas faire de compromis sur la qualité de l'alumine utilisée. Les bateaux de moindre pureté peuvent contenir des oligo-éléments qui pourraient se dégazer ou réagir à 850°C, annulant les avantages du conteneur et introduisant des effets de dopage involontaires.

Sensibilité au placement

Bien que les bateaux permettent un contrôle indépendant, cela introduit une variable qui nécessite de la précision. Un mauvais placement d'un bateau, même d'une petite marge, dans le gradient de température peut modifier considérablement le taux d'évaporation, entraînant une croissance non stœchiométrique ou un échec de la synthèse.

Optimisation de votre configuration expérimentale

Pour assurer une croissance réussie de MoS2, alignez la sélection de votre conteneur avec vos besoins expérimentaux spécifiques :

- Si votre objectif principal est la pureté des matériaux : Assurez-vous de sélectionner des bateaux en alumine de haute pureté certifiée pour éliminer tout risque de réaction avec le soufre ou le MoO3 à 850°C.

- Si votre objectif principal est la cinétique de réaction : Privilégiez le placement précis de ces bateaux dans les zones de température du four pour ajuster indépendamment les taux d'évaporation de vos précurseurs.

En exploitant la stabilité thermique et la nature inerte de l'alumine de haute pureté, vous créez un environnement contrôlé et exempt de contaminants, essentiel à la synthèse de matériaux 2D de haute qualité.

Tableau récapitulatif :

| Caractéristique | Avantage pour la synthèse de MoS2 |

|---|---|

| Stabilité thermique | Maintient l'intégrité structurelle à 850°C sans déformation. |

| Inertie chimique | Prévient les réactions avec les précurseurs de soufre et de MoO3. |

| Contrôle de la contamination | Assure l'absence de migration d'impuretés pour des couches 2D de haute pureté. |

| Séparation spatiale | Permet un contrôle indépendant des taux d'évaporation dans les fours multi-zones. |

Améliorez votre synthèse de matériaux 2D avec KINTEK

La précision dans la synthèse de MoS2 commence par des équipements de laboratoire de la plus haute qualité. Chez KINTEK, nous comprenons que même des impuretés mineures peuvent compromettre vos recherches. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes de mufflage, tubulaires, rotatifs, sous vide et CVD, ainsi que des consommables premium en alumine de haute pureté adaptés à vos besoins expérimentaux uniques.

Ne laissez pas des matériaux de qualité inférieure compromettre vos résultats. Collaborez avec KINTEK pour des solutions de laboratoire personnalisables à haute température conçues pour l'excellence.

Contactez-nous dès aujourd'hui pour optimiser votre configuration de laboratoire

Guide Visuel

Références

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment un pyromètre infrarouge facilite-t-il le contrôle précis des températures lors de la récupération de métaux assistée par micro-ondes ?

- Quelle est l'utilisation principale d'un four à creuset ? Idéal pour la fusion efficace des métaux non ferreux

- Comment les fours de laboratoire sont-ils utilisés dans la synthèse de matériaux ? Maîtrisez un contrôle précis pour les matériaux avancés

- Quel rôle joue un évaporateur rotatif dans les nanomatériaux à base de microalgues ? Protéger l'activité bio-réductrice pour la synthèse

- Pourquoi utiliser des thermocouples de type R et K pour la mesure des scories ? Optimiser la caractérisation thermique et la modélisation à haute température

- Comment un système de contrôle de débit de gaz de précision est-il configuré pour la décomposition du carbonate de calcium ? Maîtriser la cinétique industrielle

- Pourquoi un réacteur en quartz en forme de U est-il requis pour le H2-TPR ? Assurer la précision pour l'analyse de Cu–Ce/HZSM-5

- Quel rôle joue un creuset en céramique à haute teneur en alumine lors de la croissance de nanotubes de carbone dopés au Ni-Co ? Aperçus clés de la synthèse CVD