Dans la fabrication des semi-conducteurs, les tubes en quartz sont les gardiens invisibles de la pureté et de la précision. Ils fonctionnent comme des chambres de processus ultra-pures et à haute température pour les étapes de fabrication les plus critiques. Ces tubes créent un environnement contrôlé, exempt de contaminants, où les wafers de silicium sont soumis à une chaleur extrême pour des processus tels que l'oxydation thermique, le dépôt de couches minces et la gravure chimique.

Le défi fondamental dans la fabrication des semi-conducteurs est de gérer la chaleur extrême et de prévenir la contamination microscopique. Le quartz est le matériau par défaut pour les tubes de processus car il combine de manière unique une pureté chimique exceptionnelle avec la capacité de résister à des températures extrêmes sans se déformer ni réagir, préservant ainsi l'intégrité des circuits intégrés en cours de fabrication.

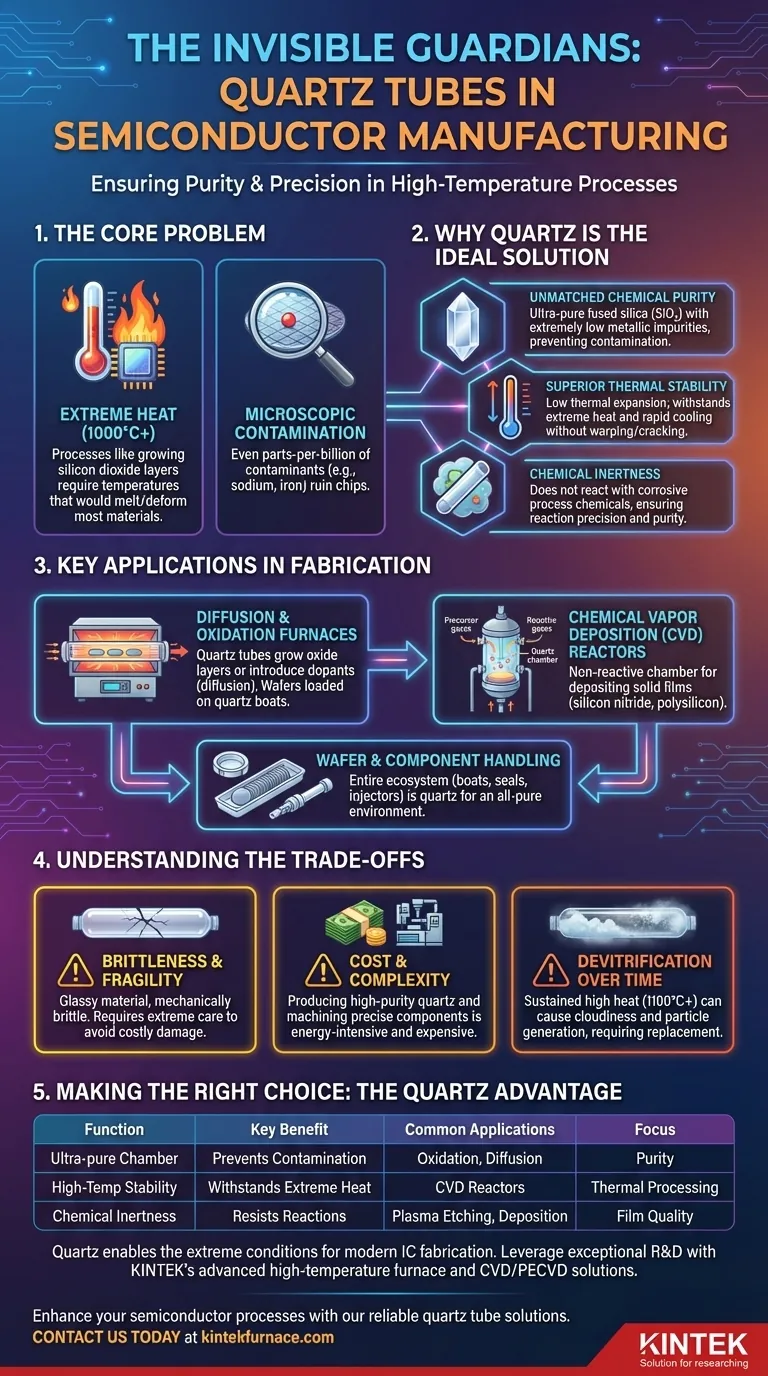

Le problème principal : La contamination et la chaleur extrême

La fabrication de semi-conducteurs pousse les matériaux à leurs limites absolues. Les deux défis fondamentaux que le quartz résout directement sont le besoin d'un environnement ultra-propre et la capacité de supporter des températures incroyablement élevées.

Le besoin d'une pureté absolue

Dans la fabrication des microcircuits, un seul atome indésirable peut constituer un défaut critique. Des contaminants comme le sodium ou le fer, même à des concentrations de parties par milliard, peuvent migrer dans le wafer de silicium et modifier ses propriétés électriques, rendant la puce inutilisable.

Par conséquent, la chambre où les wafers sont traités ne doit introduire aucune impureté.

Le défi du traitement à haute température

De nombreuses étapes critiques, comme la croissance d'une couche isolante de dioxyde de silicium, nécessitent des températures bien supérieures à 1000°C (1832°F).

À ces températures, la plupart des matériaux fondraient, se déformeraient ou réagiraient avec les gaz de processus, libérant des contaminants et détruisant les circuits délicats sur le wafer.

Pourquoi le quartz est la solution idéale

Le quartz, qui est une forme de silice fondue (SiO₂) de haute pureté, possède une combinaison de propriétés qui le rendent presque parfaitement adapté à ce rôle exigeant.

Pureté chimique inégalée

Le quartz de haute pureté est l'un des matériaux les plus purs pouvant être fabriqués à grande échelle. Il contient des niveaux extrêmement bas d'impuretés métalliques, les empêchant de s'infiltrer et de contaminer les wafers de silicium pendant les étapes à haute température.

Stabilité thermique supérieure

Le quartz présente un très faible coefficient de dilatation thermique. Cela signifie qu'il peut être chauffé à des températures extrêmes et refroidi sans expansion ou contraction significative, ce qui l'empêche de se déformer, de se fissurer ou de se casser sous le stress thermique.

Inertie chimique

Le quartz ne réagit pas avec les produits chimiques hautement réactifs et corrosifs utilisés dans des processus tels que le dépôt chimique en phase vapeur (CVD) ou la gravure plasma. Cela garantit que le tube lui-même n'interfère pas avec les réactions chimiques précises nécessaires pour déposer ou enlever des films sur le wafer.

Applications clés dans le processus de fabrication

Les composants en quartz sont utilisés partout où les wafers sont exposés à la chaleur intense et aux produits chimiques réactifs. Le tube n'est que la partie la plus visible d'un écosystème de quartz plus vaste.

Fours de diffusion et d'oxydation

Le tube en quartz constitue le corps principal d'un four horizontal ou vertical. Les wafers sont chargés dans le tube sur des supports en quartz (ou chariots) pour garantir un environnement entièrement en quartz.

Des gaz chauds sont ensuite passés à travers le tube pour soit faire croître une couche uniforme de dioxyde de silicium (oxydation), soit introduire des dopants qui modifient la conductivité électrique du silicium (diffusion).

Réacteurs de dépôt chimique en phase vapeur (CVD)

En CVD, le tube en quartz agit comme chambre de réaction. Des gaz précurseurs sont introduits, qui réagissent à haute température et déposent un film mince solide — tel que le nitrure de silicium ou le polysilicium — sur la surface des wafers.

La nature non réactive du quartz assure la pureté du film déposé.

Manipulation des wafers et des composants

Au-delà du tube de processus principal, d'autres composants à l'intérieur du four sont également fabriqués en quartz. Cela inclut les supports de wafers qui maintiennent les wafers, les capuchons d'extrémité qui scellent le tube et les injecteurs de gaz qui délivrent les produits chimiques de processus.

Comprendre les compromis

Bien que le quartz soit la norme de l'industrie, il n'est pas sans limites. Comprendre ces compromis est essentiel pour gérer efficacement les processus des semi-conducteurs.

Fragilité et cassure

Malgré sa résistance aux chocs thermiques, le quartz est un verre et est mécaniquement cassant. Il doit être manipulé avec un soin extrême, car un impact physique peut le fissurer ou le briser, entraînant des temps d'arrêt coûteux.

Coût et complexité de fabrication

La production de quartz avec la pureté quasi parfaite requise pour la fabrication des semi-conducteurs est un processus coûteux et énergivore. L'usinage du matériau en grands tubes précis et en composants complexes ajoute encore au coût.

Dévitrification avec le temps

À des températures soutenues supérieures à 1100°C, le quartz peut commencer à perdre sa structure vitreuse (amorphe) et revenir à un état cristallin, un processus appelé dévitrification. Cela rend le matériau trouble, plus cassant et sujet à générer des particules, nécessitant son remplacement éventuel.

Faire le bon choix pour votre objectif

La fonction du tube en quartz est directement liée à l'objectif de processus spécifique. Son rôle est toujours de protéger l'intégrité du wafer.

- Si votre objectif principal est le traitement thermique (oxydation/diffusion) : Le rôle du tube en quartz est de fournir un environnement thermique stable, inerte et ultra-propre, assurant une croissance uniforme de la couche sur chaque wafer.

- Si votre objectif principal est le dépôt de couches minces (CVD) : Le tube en quartz sert de chambre non réactive, garantissant la pureté des gaz précurseurs et la qualité du film déposé résultant.

- Si votre objectif principal est la prévention de la contamination : La pureté intrinsèque élevée du quartz est sa caractéristique la plus critique, agissant comme la première et la meilleure ligne de défense contre les impuretés qui détruiraient les performances du dispositif.

En fin de compte, l'utilisation du quartz pour les chambres de processus est une décision fondamentale qui permet les conditions extrêmes requises pour fabriquer les circuits intégrés modernes.

Tableau récapitulatif :

| Fonction | Avantage clé | Applications courantes |

|---|---|---|

| Chambre de processus ultra-pure | Prévient la contamination des wafers de silicium | Fours d'oxydation thermique, de diffusion |

| Stabilité à haute température | Résiste à la chaleur extrême sans se déformer | Réacteurs de dépôt chimique en phase vapeur (CVD) |

| Inertie chimique | Résiste aux réactions avec les gaz de processus | Gravure plasma, dépôt de couches minces |

| Compromis fragilité et coût | Nécessite une manipulation prudente et une grande pureté | Tous les processus semi-conducteurs à haute chaleur |

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours à muffle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Améliorez vos processus semi-conducteurs avec nos solutions fiables de tubes en quartz — contactez-nous dès aujourd'hui pour découvrir comment nous pouvons soutenir vos objectifs de fabrication !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température