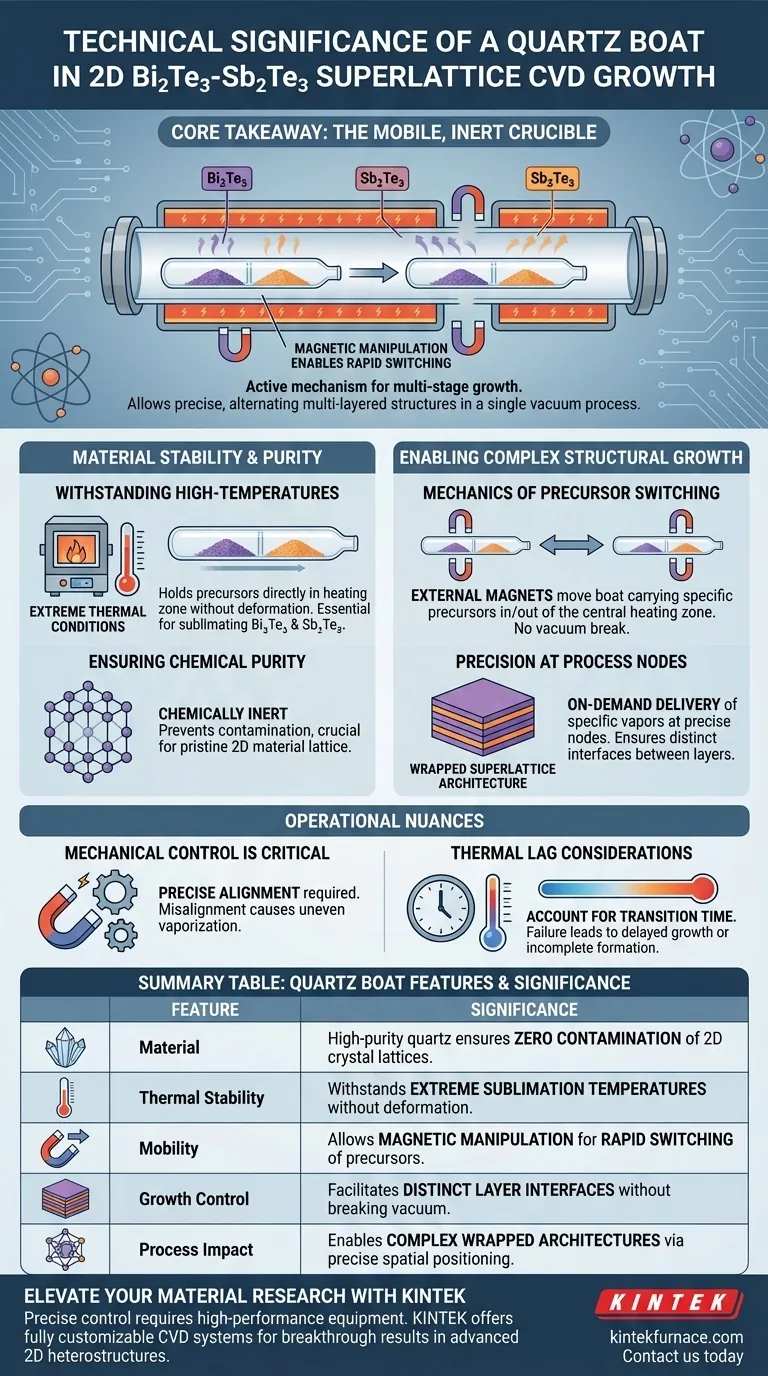

Le bateau en quartz fonctionne comme un creuset chimiquement inerte et mobile, essentiel pour le dépôt chimique en phase vapeur (CVD) de super-réseaux enveloppés de Bi2Te3-Sb2Te3 2D. Sa signification technique est double : il résiste aux conditions thermiques extrêmes requises pour vaporiser les poudres précurseurs, et il permet le transport physique nécessaire pour changer de matériau pendant le processus de croissance.

Point clé Le bateau en quartz n'est pas simplement un conteneur passif ; c'est le mécanisme actif qui permet la croissance multi-étapes. En permettant le changement physique rapide des précurseurs via une manipulation magnétique, il résout le défi de la création de structures multicouches alternées précises dans un seul processus sous vide continu.

Le rôle de la stabilité des matériaux

Résistance aux environnements à haute température

La synthèse de matériaux tels que le Bi2Te3 (tellurure de bismuth) et le Sb2Te3 (tellurure d'antimoine) nécessite une énergie thermique considérable pour sublimer les poudres solides précurseurs.

Un bateau en quartz offre la résistance à haute température nécessaire pour contenir ces poudres directement dans la zone de chauffage sans se déformer ni se dégrader.

Assurer la pureté chimique

Dans la croissance de super-réseaux, la pureté est primordiale. La moindre contamination peut perturber le réseau cristallin des matériaux 2D.

Le quartz est choisi pour sa stabilité chimique. Il reste inerte même à des températures de traitement élevées, garantissant que le bateau lui-même ne réagit pas avec les précurseurs et n'introduit pas d'impuretés dans la structure délicate du super-réseau.

Permettre la croissance de structures complexes

La mécanique du changement de précurseur

La création d'un "super-réseau enveloppé" nécessite des couches alternées de différents matériaux. Dans un système statique, cela est difficile à réaliser sans rompre le vide.

L'innovation technique réside dans l'utilisation d'aimants externes pour manipuler le bateau en quartz. Cela permet aux opérateurs de déplacer physiquement le bateau contenant des précurseurs spécifiques dans et hors de la zone de chauffage centrale.

Précision au niveau des nœuds de processus

La qualité d'un super-réseau dépend d'interfaces distinctes entre les couches.

En déplaçant le bateau en quartz, le système peut introduire des vapeurs spécifiques à des nœuds de processus spécifiques. Cette livraison à la demande permet la croissance contrôlée et séquentielle de couches alternées de Bi2Te3 et de Sb2Te3, résultant dans l'architecture multicouche souhaitée.

Comprendre les nuances opérationnelles

Le contrôle mécanique est essentiel

Bien que le bateau en quartz permette la mobilité, il introduit une variable mécanique dans le processus CVD.

Le contrôle magnétique externe doit être précis. Un désalignement du bateau dans la zone de chauffage peut entraîner des taux de vaporisation inégaux, causant des incohérences dans l'épaisseur ou la composition des couches.

Considérations sur le décalage thermique

Le déplacement d'un bateau en quartz d'une zone froide vers une zone chaude introduit une période de transition thermique.

Les opérateurs doivent tenir compte du temps nécessaire au bateau et à la poudre pour atteindre la température de sublimation cible. Ne pas calculer ce décalage peut entraîner un démarrage retardé de la croissance ou une formation incomplète des couches.

Faire le bon choix pour votre objectif

Si votre objectif principal est la complexité structurelle :

- Utilisez la mobilité magnétique du bateau en quartz pour changer rapidement de précurseurs, assurant des frontières distinctes entre les couches alternées du super-réseau.

Si votre objectif principal est la pureté des matériaux :

- Fiez-vous à l'inertie chimique du bateau en quartz pour éviter la contamination croisée entre le matériau du bateau et les poudres précurseurs réactives.

En exploitant les propriétés thermiques et mécaniques uniques du bateau en quartz, vous transformez un processus de dépôt standard en un outil de précision pour l'ingénierie d'hétérostructures 2D avancées.

Tableau récapitulatif :

| Caractéristique | Signification technique dans la croissance de super-réseaux |

|---|---|

| Matériau | Le quartz de haute pureté assure une contamination nulle des réseaux cristallins 2D. |

| Stabilité thermique | Résiste aux températures de sublimation extrêmes sans déformation. |

| Mobilité | Permet une manipulation magnétique pour un changement rapide des précurseurs. |

| Contrôle de la croissance | Facilite des interfaces de couches distinctes sans rompre le vide. |

| Impact sur le processus | Permet des architectures enveloppées complexes via un positionnement spatial précis. |

Élevez votre recherche de matériaux avec KINTEK

Un contrôle précis de la synthèse de matériaux 2D nécessite un équipement fiable et performant. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute température, entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Que vous développiez des super-réseaux avancés de Bi2Te3-Sb2Te3 ou des hétérostructures complexes, nos systèmes fournissent la stabilité thermique et la précision nécessaires pour des résultats révolutionnaires.

Contactez-nous dès aujourd'hui pour trouver votre solution de laboratoire personnalisée

Guide Visuel

Références

- Han Wang, Wen Lei. Superlattice Engineering on 2D Bi<sub>2</sub>Te<sub>3</sub>‐Sb<sub>2</sub>Te<sub>3</sub> Chalcogenides. DOI: 10.1002/advs.202503492

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la fonction des plaques de refroidissement ou des anneaux de refroidissement en graphite ? Maîtriser la solidification directionnelle de monocristaux de pales

- Quelles sont les propriétés thermiques des tubes en alumine ? Découvrez leur durabilité et leur stabilité à haute température

- Comment les moules en graphite dans le SPS affectent-ils l'acier maraging ? Gestion de la diffusion du carbone pour des résultats de frittage précis

- Pourquoi utiliser un automate et un écran tactile pour la distillation sous vide du magnésium ? Pour un contrôle et une sécurité supérieurs

- Quelles sont les applications typiques d'une pompe à vide à eau circulante ? Essentielle pour l'efficacité des laboratoires et les économies de coûts

- Pourquoi l'oxyde de béryllium (BeO) est-il utilisé comme creuset de viscosimètre ? Stabilité supérieure pour la recherche sur les alliages à haute température

- Pourquoi utiliser des tubes en verre de quartz de haute pureté pour la synthèse du sulfure de cuivre ? Assurer la stabilité thermique et la pureté

- Pourquoi les billes de broyage en alumine de haute pureté sont-elles utilisées pour le broyage Al2O3/TiC ? Maîtriser la cohérence chimique