Fondamentalement, un creuset en graphite nécessite un vide ou une atmosphère protectrice car le graphite s'oxyde rapidement — il brûle essentiellement — lorsqu'il est chauffé en présence d'oxygène. Cet environnement contrôlé n'est pas une amélioration optionnelle ; c'est une exigence opérationnelle fondamentale pour prévenir la défaillance structurelle complète du creuset et la contamination du matériau traité.

Bien que le graphite offre une stabilité thermique et une conductivité exceptionnelles pour les applications à haute température, il est très réactif avec l'oxygène au-dessus de 400°C. L'utilisation d'un vide ou d'une atmosphère de gaz inerte est le seul moyen d'empêcher la dégradation chimique rapide du creuset lui-même.

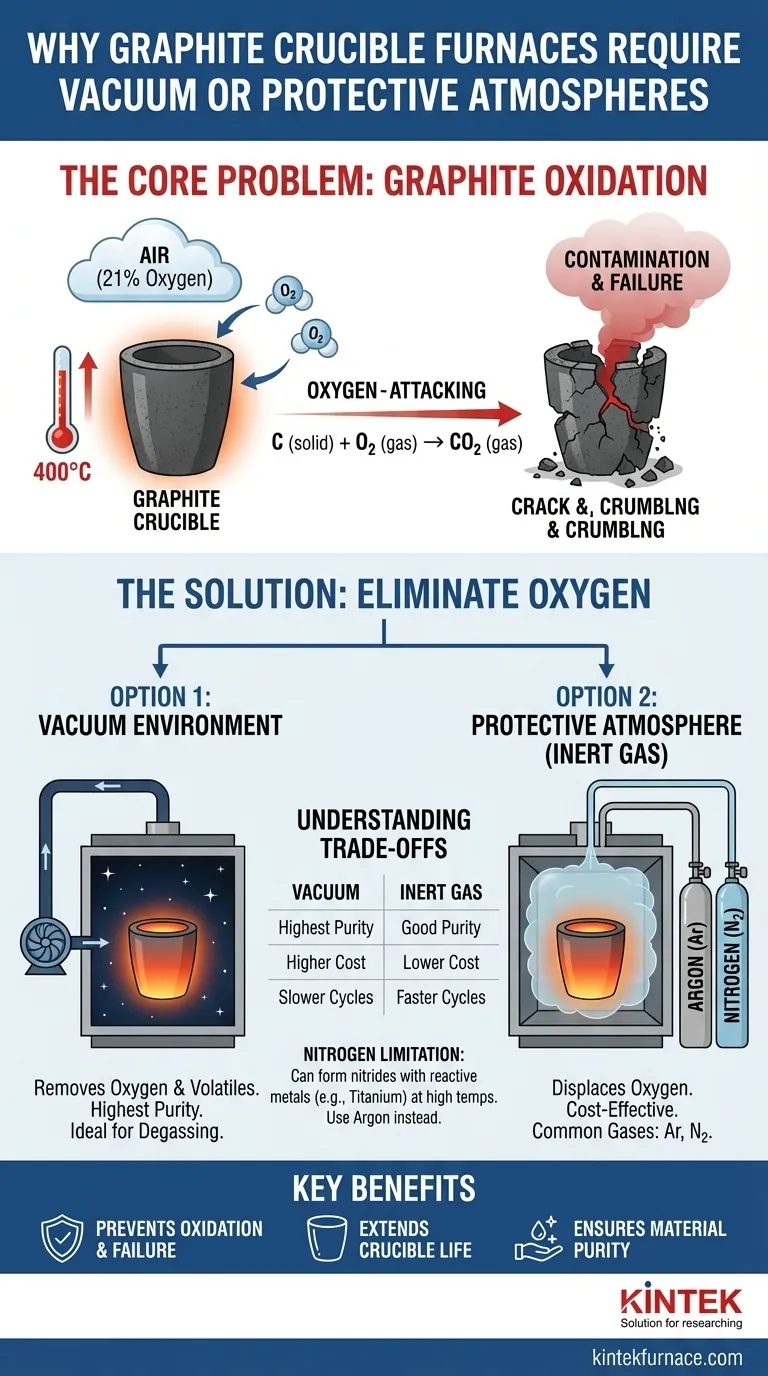

Le Problème Fondamental : Graphite et Oxygène

La raison principale de l'utilisation d'une atmosphère contrôlée est de gérer une réaction chimique simple et destructrice. Sans cette protection, un four à graphite est inutilisable pour les travaux à haute température.

Comprendre l'Oxydation

Le graphite est une forme de carbone. Lorsqu'il est chauffé à l'air (qui contient environ 21 % d'oxygène), il commence à réagir avec l'oxygène à des températures aussi basses que 400°C (752°F). Ce processus, connu sous le nom d'oxydation, s'accélère considérablement à mesure que les températures augmentent.

La Réaction Chimique

La réaction est simple : le carbone solide (C) provenant du creuset se combine avec l'oxygène gazeux (O₂) de l'air pour former du dioxyde de carbone (CO₂) gazeux.

C (solide) + O₂ (gaz) → CO₂ (gaz)

Cette réaction convertit efficacement le matériau structurel solide de votre creuset en gaz, provoquant son affaiblissement, son amincissement et, finalement, sa rupture.

Conséquences d'une Oxydation Non Contrôlée

Faire fonctionner un four en graphite à l'air libre entraîne une défaillance catastrophique et une contamination.

Premièrement, le creuset est consommé. Il perdra littéralement de la masse et de l'intégrité structurelle jusqu'à ce qu'il ne puisse plus contenir le matériau en fusion.

Deuxièmement, le processus crée une contamination sévère. Le dioxyde de carbone ou le monoxyde de carbone résultant peut se dissoudre dans le matériau en fusion, introduisant des impuretés qui ruinent le produit final, en particulier dans les applications de haute pureté comme la production de semi-conducteurs ou d'alliages.

Comment les Atmosphères Contrôlées Résolvent le Problème

Un vide ou une atmosphère de gaz protecteur résout ce problème en éliminant l'un des réactifs clés : l'oxygène.

Le Rôle du Vide

Créer un vide à l'intérieur de la chambre du four est le moyen le plus efficace d'éliminer l'oxygène. En pompant l'air, vous éliminez l'oxygène disponible pour réagir avec le graphite chaud.

Cette méthode est la référence pour les applications nécessitant la pureté la plus absolue, car elle aide également à extraire les gaz dissous indésirables du matériau en fusion lui-même — un processus appelé dégazage.

Le Rôle d'une Atmosphère Protectrice

Une méthode alternative et souvent plus rentable consiste à remplir la chambre du four avec un gaz non réactif, ou inerte.

Ce gaz déplace l'air riche en oxygène, enveloppant les composants en graphite et la charge de travail dans un environnement où l'oxydation ne peut pas se produire. Le four est généralement purgé avec le gaz inerte pour chasser l'air avant que le chauffage ne commence.

Gaz Inertes Courants : Argon et Azote

L'Argon (Ar) et l'**Azote (N₂) ** sont les gaz les plus couramment utilisés. Ils sont choisis parce qu'ils sont chimiquement stables et ne réagissent pas avec le graphite, même à des températures extrêmes. L'argon est généralement préféré en raison de son poids plus lourd (ce qui l'aide à déplacer l'air plus efficacement) et de son inertie complète avec presque tous les matériaux.

Comprendre les Compromis

Choisir entre un vide et un gaz inerte implique d'équilibrer les exigences de pureté, le coût et la compatibilité des matériaux.

Vide contre Gaz Inerte

Un système sous vide offre le plus haut niveau de pureté mais nécessite des équipements (pompes, joints et chambres) plus complexes, plus coûteux et à cycle plus lent.

Un système à gaz inerte est généralement plus simple, plus rapide à utiliser et moins coûteux. Cependant, il dépend de la pureté du gaz source et est moins efficace pour éliminer les contaminants volatils qui peuvent se dégazer du matériau en fusion.

La Limitation de l'Azote

Bien que l'azote soit inerte avec le graphite, il peut réagir avec certains métaux en fusion à très haute température pour former des nitrures. Par exemple, lors de la fusion du titane, de l'aluminium ou de certains aciers spéciaux, l'utilisation d'azote peut introduire des impuretés de nitrure. Dans ces cas, l'argon est le choix supérieur.

La Compatibilité des Matériaux est Clé

Le choix de l'atmosphère doit toujours tenir compte du matériau chauffé. L'objectif est de créer un environnement non réactif à la fois avec le creuset en graphite et avec le matériau qu'il contient.

Choisir le Bon Environnement pour Votre Processus

Votre décision doit être guidée par les objectifs spécifiques de votre processus thermique.

- Si votre objectif principal est d'atteindre la pureté maximale du matériau : Un environnement sous vide est supérieur car il élimine activement l'oxygène et autres contaminants volatils de la masse fondue.

- Si votre objectif principal est une production rentable et la prévention de l'oxydation de base : Une atmosphère protectrice d'argon ou d'azote est une solution très efficace et plus économique.

- Si vous travaillez avec des métaux réactifs comme le titane à haute température : Utilisez un vide ou une atmosphère d'argon, car l'azote peut former des nitrures métalliques indésirables.

En contrôlant l'atmosphère, vous transformez le graphite d'un matériau vulnérable en un outil puissant et fiable pour le traitement à haute température.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Raison Principale | Prévient l'oxydation du graphite au-dessus de 400°C, ce qui provoque une défaillance structurelle et une contamination. |

| Types d'Atmosphère | Vide (élimine l'oxygène) ou gaz inertes comme l'argon/azote (déplacent l'oxygène). |

| Avantages Clés | Prolonge la durée de vie du creuset, maintient la pureté du matériau et permet des applications à haute température. |

| Considérations | Vide pour la plus haute pureté ; gaz inerte pour la rentabilité ; la compatibilité des matériaux est cruciale. |

Améliorez vos processus à haute température avec les solutions de fours avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à creuset en graphite fiables, y compris des fours Muffle, Tube, Rotatifs, Sous Vide et Atmosphériques, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, prévenant l'oxydation et la contamination tout en améliorant l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et offrir des performances supérieures !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision