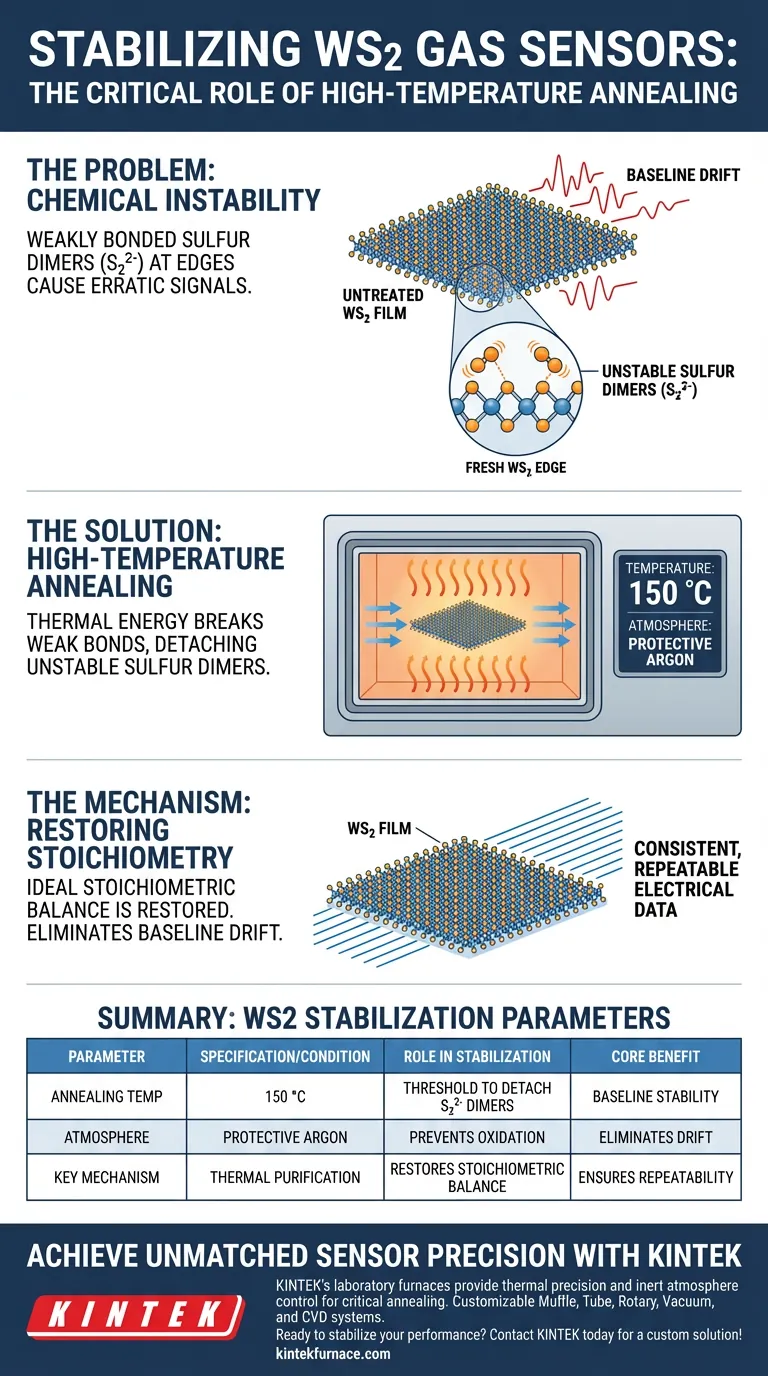

Le recuit à haute température est l'étape de traitement critique requise pour éliminer les instabilités chimiques qui affectent les capteurs de disulfure de tungstène (WS2) non traités. En soumettant l'élément de détection à 150 °C sous une atmosphère protectrice d'argon, vous éliminez les groupes de soufre instables des bords du matériau, garantissant ainsi que le dispositif fournit des données électriques cohérentes et répétables plutôt que des signaux erratiques.

Le processus de recuit élimine physiquement les dimères de soufre faiblement liés ($S_2^{2-}$), restaurant l'équilibre stœchiométrique idéal du matériau. Cette purification chimique est le mécanisme spécifique qui élimine la dérive de la ligne de base, transformant un film mince volatil en un capteur fiable pour les applications à température ambiante.

La chimie de l'instabilité

Le problème des bords de WS2 "frais"

Lorsque des films minces de disulfure de tungstène sont fabriqués, les bords du matériau sont rarement parfaits.

Ils abritent souvent des groupes chimiques instables qui s'attachent faiblement à la structure cristalline.

Identification du coupable : les dimères de soufre

La principale source de bruit électrique dans ces capteurs est la présence de dimères de soufre faiblement liés ($S_2^{2-}$).

Ces groupes s'accrochent aux bords du film de WS2 mais manquent de la forte liaison covalente du matériau de base.

Conséquences sur les performances

Ces groupes instables sont électriquement actifs de manière imprévisible.

Ils provoquent une dérive du signal de base du capteur, ce qui signifie que le capteur signale un changement de résistance même lorsqu'aucun gaz n'est présent.

Sans traitement, le capteur souffre d'une faible répétabilité, le rendant inutile pour une mesure précise.

Le mécanisme de stabilisation

Utiliser la chaleur pour purifier

Le processus de recuit utilise un environnement de laboratoire à haute température, spécifiquement réglé à 150 °C.

Cette énergie thermique est calibrée pour être suffisamment élevée pour briser les liaisons faibles des dimères de soufre instables, les détachant efficacement du film.

Atmosphère protectrice

Ce processus est strictement effectué sous une atmosphère protectrice d'argon.

L'argon est un gaz inerte, ce qui garantit que lorsque le matériau chauffe, le disulfure de tungstène ne réagit pas avec l'oxygène ou l'humidité de l'air.

Restauration de la stœchiométrie

En éliminant les dimères de soufre en excès, le matériau est rapproché de son état stœchiométrique idéal.

Cela crée une surface chimiquement stable où les propriétés électriques sont définies par la structure cristalline du WS2, et non par les défauts de bord.

Comprendre les contraintes du processus

La nécessité du contrôle de la température

La température cible de 150 °C n'est pas arbitraire.

Elle représente le seuil thermique spécifique requis pour éliminer les groupes instables sans dégrader le film mince sous-jacent.

Le coût de la stabilité

Pour atteindre cette stabilité, il faut un équipement spécialisé pour maintenir l'atmosphère d'argon.

Cela ajoute une couche de complexité par rapport au simple recuit à l'air, mais c'est un compromis nécessaire pour éviter l'oxydation tout en éliminant les défauts de soufre.

Optimisation de la fabrication des capteurs

Pour garantir que vos capteurs de disulfure de tungstène fonctionnent de manière fiable sur le terrain, vous devez considérer le recuit comme une étape de correction chimique, et non simplement comme un processus de séchage.

- Si votre objectif principal est la stabilité de la ligne de base : Vous devez vous assurer que la température de recuit atteint 150 °C pour détacher avec succès les dimères de soufre faiblement liés ($S_2^{2-}$).

- Si votre objectif principal est la répétabilité : Vous devez maintenir une atmosphère d'argon stricte pour éviter la contamination de la surface pendant la restauration de la stœchiométrie du matériau.

En éliminant efficacement les défauts de bord, vous convertissez une matière première semi-conductrice en un instrument de précision capable de détection cohérente à température ambiante.

Tableau récapitulatif :

| Paramètre | Spécification/Condition | Rôle dans la stabilisation du WS2 |

|---|---|---|

| Température de recuit | 150 °C | Seuil pour détacher les dimères de soufre instables ($S_2^{2-}$) |

| Atmosphère | Argon protecteur | Prévient l'oxydation et la réaction avec l'air/l'humidité |

| Mécanisme clé | Purification thermique | Restaure l'équilibre stœchiométrique aux bords du matériau |

| Bénéfice principal | Stabilité de la ligne de base | Élimine la dérive du signal et assure la répétabilité |

Atteignez une précision de capteur inégalée avec KINTEK

Ne laissez pas la dérive du signal compromettre vos recherches. Les fours de laboratoire haute performance de KINTEK offrent la précision thermique et le contrôle de l'atmosphère inerte essentiels au recuit critique du WS2 et d'autres matériaux 2D.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins spécifiques de fabrication de capteurs de gaz.

Prêt à stabiliser les performances de vos capteurs ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce que la profondeur de peau et comment affecte-t-elle le chauffage par induction ? Maîtriser le contrôle de la fréquence pour une chaleur précise

- Pourquoi est-il nécessaire de sécher le laitier de four à arc électrique industriel avant la réduction par hydrogène ? Préparation cruciale pour la sécurité et la précision

- Quel est le but de l'équipement de revêtement par évaporation thermique sous vide poussé dans la fabrication des LED SiQD ? Perspectives d'experts

- Pourquoi la réduction à l'hydrogène à haute température est-elle utilisée pour les catalyseurs de décomposition de HI ? Améliorer l'efficacité et la pureté de surface

- Quel rôle joue un four de laboratoire dans le TiO2 dopé au W ? Assurer la stabilité du précurseur pour des nanopoudres de haute pureté

- Quel rôle joue une étuve de laboratoire dans la formation de modèles de cristaux colloïdaux polymères ? Maîtriser les bases de la 3DOM

- Quels sont les principaux types de fours utilisés dans les fonderies pour la coulée des métaux ? Choisissez le meilleur pour votre métal

- Quel est le but d'un système d'avertissement de sécurité dans le MDR ? Assurer l'intégrité du réacteur et la sécurité du laboratoire