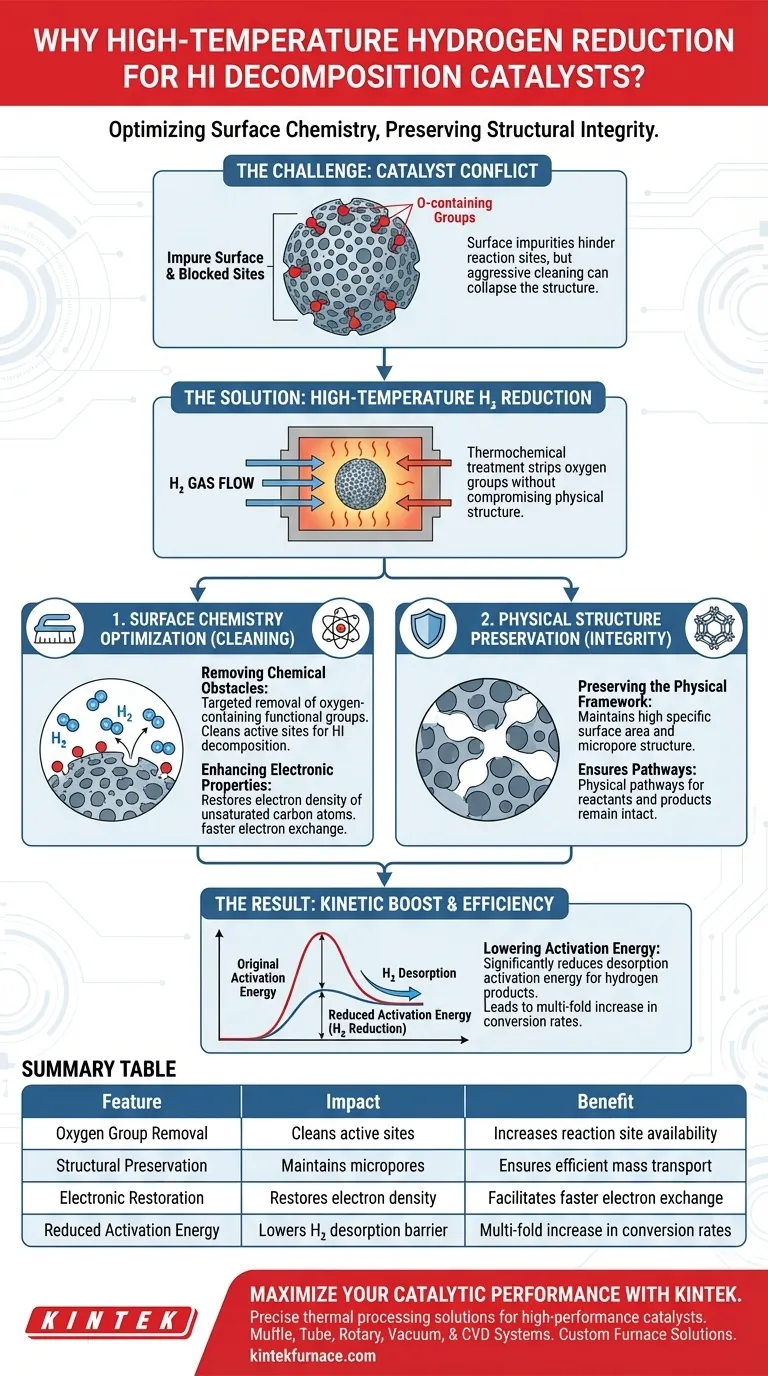

La réduction à l'hydrogène à haute température est le traitement recommandé pour les catalyseurs de décomposition de l'iodure d'hydrogène (HI) car elle optimise fondamentalement la chimie de surface du catalyseur sans compromettre sa structure physique. En utilisant des réactions thermochimiques pour éliminer les groupes fonctionnels contenant de l'oxygène, ce processus abaisse considérablement la barrière énergétique requise pour la désorption de l'hydrogène, entraînant une augmentation multiple de l'efficacité de conversion.

La valeur fondamentale de ce traitement réside dans sa capacité à résoudre le conflit entre la pureté de surface et l'intégrité structurelle. Il élimine les impuretés chimiques qui entravent les sites de réaction tout en préservant la structure microporeuse critique, ce qui se traduit directement par une activité catalytique plus élevée.

Les mécanismes de modification de surface

Élimination des obstacles chimiques

La fonction principale de la réduction à l'hydrogène à haute température est l'élimination ciblée des groupes fonctionnels contenant de l'oxygène.

Par des réactions thermochimiques, l'hydrogène élimine ces groupes de la surface du catalyseur. Cela "nettoie" efficacement les sites actifs, les préparant aux exigences spécifiques de la décomposition de HI.

Préservation du cadre physique

Un risque courant dans la modification des catalyseurs est l'effondrement de l'architecture interne du matériau.

Cependant, ce traitement spécifique maintient la surface spécifique élevée du matériau et sa structure microporeuse développée. Cela garantit que les voies physiques nécessaires à l'entrée des réactifs et à la sortie des produits restent intactes.

Amélioration des propriétés électroniques et cinétiques

Restauration de la densité électronique

Au-delà du nettoyage physique, ce traitement modifie l'état électronique du matériau catalytique, en particulier du charbon actif.

Il restaure la densité électronique des atomes de carbone insaturés. Cette restauration électronique est essentielle pour faciliter l'échange d'électrons pendant la réaction catalytique.

Abaissement de l'énergie d'activation

L'efficacité d'un catalyseur est souvent limitée par la facilité avec laquelle il libère le produit final.

Ce traitement réduit considérablement l'énergie d'activation de désorption des produits d'hydrogène. En abaissant cette barrière énergétique, le catalyseur peut libérer l'hydrogène plus librement, augmentant directement la vitesse de réaction.

Comprendre les compromis

L'équilibre entre structure et chimie

Dans de nombreux processus de modification de surface, les traitements chimiques agressifs dégradent souvent la structure poreuse du matériau support.

L'avantage distinct – et le compromis nécessaire à gérer – de cette méthode est d'obtenir une modification chimique profonde (élimination des groupes oxygénés) tout en évitant strictement la dégradation des micropores. Si la température ou la durée du traitement n'est pas précisément contrôlée pour correspondre à la tolérance du matériau, on risque de modifier les propriétés physiques qui sont explicitement censées être préservées.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos catalyseurs de décomposition de HI, appliquez ce traitement en fonction de vos objectifs d'optimisation spécifiques :

- Si votre objectif principal est l'efficacité cinétique : Utilisez ce traitement pour abaisser l'énergie d'activation de désorption, permettant une libération plus rapide des produits et des taux de rotation plus élevés.

- Si votre objectif principal est l'intégrité structurelle : Reposez-vous sur cette méthode pour modifier la chimie de surface tout en maintenant strictement la surface spécifique et le volume des pores requis pour le transport de masse.

Ce traitement offre la combinaison rare d'optimisation électronique et de préservation physique, le rendant indispensable pour la catalyse haute performance.

Tableau récapitulatif :

| Caractéristique | Impact sur les performances du catalyseur | Bénéfice pour la décomposition de HI |

|---|---|---|

| Élimination des groupes oxygénés | Nettoie les sites actifs en éliminant les impuretés | Augmente la disponibilité des sites de réaction |

| Préservation structurelle | Maintient les micropores et la surface | Assure un transport de masse efficace |

| Restauration électronique | Restaure la densité électronique des atomes de carbone | Facilite un échange d'électrons plus rapide |

| Énergie d'activation réduite | Abaisse la barrière énergétique de désorption de l'hydrogène | Augmentation multiple des taux de conversion |

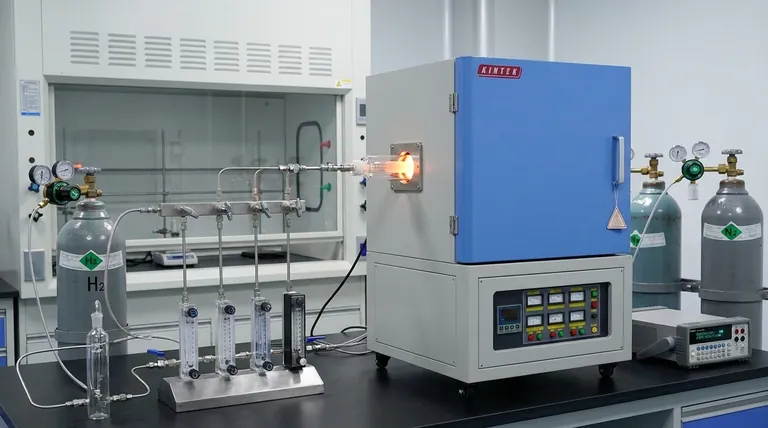

Maximisez vos performances catalytiques avec KINTEK

Le traitement thermique précis est la clé pour libérer tout le potentiel de vos catalyseurs haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que d'autres fours à haute température de laboratoire – tous entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Que vous affiniez les processus de décomposition de HI ou que vous développiez des matériaux de nouvelle génération, nos solutions de chauffage de précision vous garantissent d'atteindre l'équilibre parfait entre modification chimique et intégrité structurelle.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Xuhan Li, Liqiang Zhang. Boosting Hydrogen Production from Hydrogen Iodide Decomposition over Activated Carbon by Targeted Removal of Oxygen Functional Groups: Evidence from Experiments and DFT Calculations. DOI: 10.3390/en18164288

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi utilise-t-on un four de précision pour sécher les noyaux de cerise lavés ? Optimisez la production de charbon actif

- Quel est le but du préchauffage des particules de renforcement ? Optimiser les résultats du moulage par agitation AMC

- Comment le champ de température fourni par un four de réaction à haute température favorise-t-il le développement des pores ? Maîtrise de 700-800°C

- Quels sont les principaux avantages techniques d'un système de frittage industriel par micro-ondes ? Gain de vitesse et intégrité du matériau

- Comment la combinaison d'une atmosphère d'azote et d'une agitation magnétique bénéficie-t-elle à l'étape de dissolution ? | KINTEK

- Quel est le but de la pulvérisation magnétron dans les détecteurs N-I-P CsPbBr3 ? Optimiser le transport de charge et la stabilité

- Comment un système à température programmée influence-t-il la formation du carbure de molybdène ? Guide expert de synthèse de catalyseurs

- Quels avantages supplémentaires les chambres à vide offrent-elles au-delà du contrôle environnemental ? Améliorer la pureté des matériaux et l'efficacité des processus