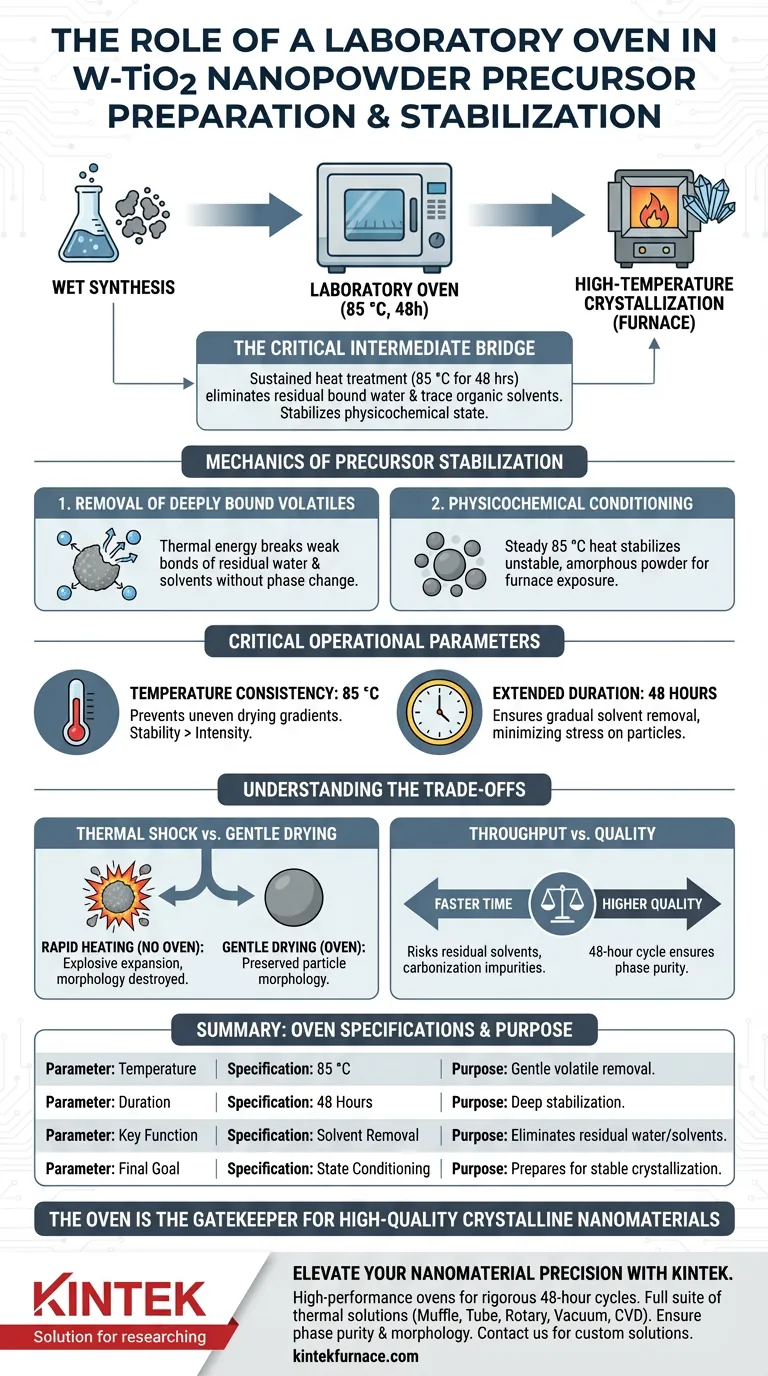

Un four de laboratoire sert de pont intermédiaire essentiel entre la synthèse humide et la cristallisation à haute température pour les précurseurs de dioxyde de titane dopé au tungstène (W-TiO2). Il fonctionne pour effectuer un traitement thermique soutenu sur les poudres amorphes, maintenant généralement une température constante de 85 °C pendant une durée allant jusqu'à 48 heures. Cet environnement contrôlé élimine efficacement l'eau liée résiduelle et les traces de solvants organiques, stabilisant l'état physico-chimique du matériau avant qu'il n'entre dans un four.

Point clé à retenir Le four de laboratoire ne fait pas que sécher le matériau ; il stabilise la structure chimique du précurseur. En éliminant doucement les volatils à des températures modérées, il garantit que la poudre amorphe est chimiquement "calme" et physiquement préparée pour les conditions difficiles de la calcination à haute température.

La mécanique de la stabilisation des précurseurs

Élimination des volatils profondément liés

La fonction principale du four dans cette application spécifique est l'élimination des impuretés tenaces.

Bien que la filtration initiale élimine le liquide en vrac, la poudre amorphe conserve encore de l'eau liée résiduelle et des traces de solvants organiques.

Le four fournit l'énergie thermique nécessaire pour rompre ces liaisons faibles sans initier de changement de phase dans le matériau lui-même.

Conditionnement physico-chimique

La poudre entrant dans le four est dans un état amorphe instable.

En soumettant la poudre à un traitement thermique constant de 85 °C, le four stabilise l'état physico-chimique du précurseur.

Cette phase de "conditionnement" empêche le matériau de réagir de manière imprévisible lorsqu'il est ensuite exposé à la chaleur extrême d'un four.

Paramètres opérationnels critiques

Consistance de la température

Pour les précurseurs de W-TiO2, la stabilité de la température est plus critique que l'intensité de la température.

Le processus repose sur le maintien d'un environnement constant, spécifiquement cité comme 85 °C dans les protocoles standard.

Les fluctuations de température pourraient entraîner des gradients de séchage inégaux dans le lit de poudre.

Durée prolongée

Le processus de stabilisation n'est pas instantané.

Les protocoles nécessitent un temps considérable, s'étendant souvent sur 48 heures.

Cette durée lente et prolongée garantit que l'élimination des solvants se produit progressivement, minimisant le stress sur la structure des particules.

Comprendre les compromis

Choc thermique vs. Séchage doux

On pourrait être tenté de sauter le four et de placer le précurseur directement dans un four à haute température.

Cependant, un chauffage rapide provoque l'expansion explosive de l'humidité et des solvants piégés à l'échelle microscopique.

Cela peut détruire la morphologie des particules ou entraîner une agglomération sévère, rendant la nanopoudre inutile pour les applications de haute performance.

Débit vs. Qualité

Le cycle de four de 48 heures crée un goulot d'étranglement dans la vitesse de production.

La réduction de ce temps augmente le débit mais risque de laisser des solvants organiques résiduels au cœur du matériau.

Si ces solvants restent pendant la calcination, ils peuvent se carboniser, introduisant des impuretés qui dégradent les propriétés optiques ou électroniques du produit final W-TiO2.

Faire le bon choix pour votre objectif

Pour optimiser votre préparation de W-TiO2, alignez votre utilisation du four avec vos objectifs de traitement spécifiques :

- Si votre objectif principal est la pureté de phase : Assurez-vous que le cycle complet de 48 heures est terminé à 85 °C pour garantir que tous les solvants organiques sont éliminés avant la calcination.

- Si votre objectif principal est la morphologie des particules : Évitez d'augmenter la température du four pour accélérer le séchage, car des vitesses de montée en température plus élevées peuvent induire une agglomération dans la poudre amorphe.

Le four n'est pas simplement un séchoir ; c'est le gardien qui détermine si votre précurseur survit à la transition vers un nanomatériau cristallin de haute qualité.

Tableau récapitulatif :

| Paramètre | Spécification | Objectif dans la préparation de W-TiO2 |

|---|---|---|

| Température | 85 °C | Élimination douce des volatils sans changement de phase |

| Durée | 48 Heures | Assure une stabilisation profonde et un séchage sans gradient |

| Fonction clé | Élimination des solvants | Élimine l'eau résiduelle et les solvants organiques |

| Objectif final | Conditionnement de l'état | Prépare la poudre amorphe à une cristallisation stable |

Élevez la précision de vos nanomatériaux avec KINTEK

Ne laissez pas un séchage inapproprié compromettre vos recherches. KINTEK fournit des fours de laboratoire haute performance conçus pour les cycles de stabilité rigoureux de 48 heures requis pour le W-TiO2 et d'autres précurseurs sensibles.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous offrons une suite complète de solutions thermiques—y compris les systèmes Muffle, Tube, Rotatif, sous Vide et CVD—tous personnalisables pour répondre à vos exigences uniques de laboratoire. Assurez la pureté de phase et la morphologie parfaite des particules en choisissant des équipements conçus pour la cohérence.

Prêt à optimiser votre flux de travail de synthèse ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Références

- Khley Cheng, Andreï Kanaev. Mixed Metal Oxide W-TiO2 Nanopowder for Environmental Process: Synergy of Adsorption and Photocatalysis. DOI: 10.3390/nano14090765

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est le but de la conception des sorties inclinées vers le haut des capuchons de contrôle d'un four à bain de sel ?

- Quelle est la fonction d'un réacteur catalytique à lit fixe dans le procédé CHP ex situ ? Optimisez la qualité de votre bio-huile dès aujourd'hui

- Pourquoi l'étape de broyage à billes est-elle essentielle à la synthèse de la céramique NN-10ST ? Obtenez une formation de phase de haute pureté

- Quel problème un lit fluidisé résout-il dans les moules en céramique ? Assurer des coquilles uniformes pour la coulée à haute température

- Quelle est la nécessité technique de sceller les ampoules de quartz à 10^-5 mbar pour le CVT ? Assurer la pureté des cristaux

- Comment un four sous vide contribue-t-il à la performance des boues d'électrodes composites ? Améliorer la durée de vie et la stabilité de la batterie

- Comment le chauffage du substrat à haute température à 500 °C facilite-t-il la formation de TiO2 ? Améliorer la densité et la qualité du film

- Quel est le but d'un système d'avertissement de sécurité dans le MDR ? Assurer l'intégrité du réacteur et la sécurité du laboratoire