Le séchage du laitier de four à arc électrique (FAE) industriel est une étape préparatoire obligatoire requise pour éliminer l'humidité résiduelle avant le traitement à haute température. En chauffant la matière première à 120°C pendant 12 heures, vous assurez l'intégrité de l'analyse chimique et prévenez les réactions physiques dangereuses pendant la phase de fusion.

L'élimination de l'humidité n'est pas seulement une mesure de contrôle qualité ; c'est une exigence de sécurité fondamentale. L'eau résiduelle dans le laitier de FAE peut provoquer des éclaboussures violentes à des températures de fusion (1600°C) et fausser les données de référence nécessaires à une analyse précise de la composition chimique.

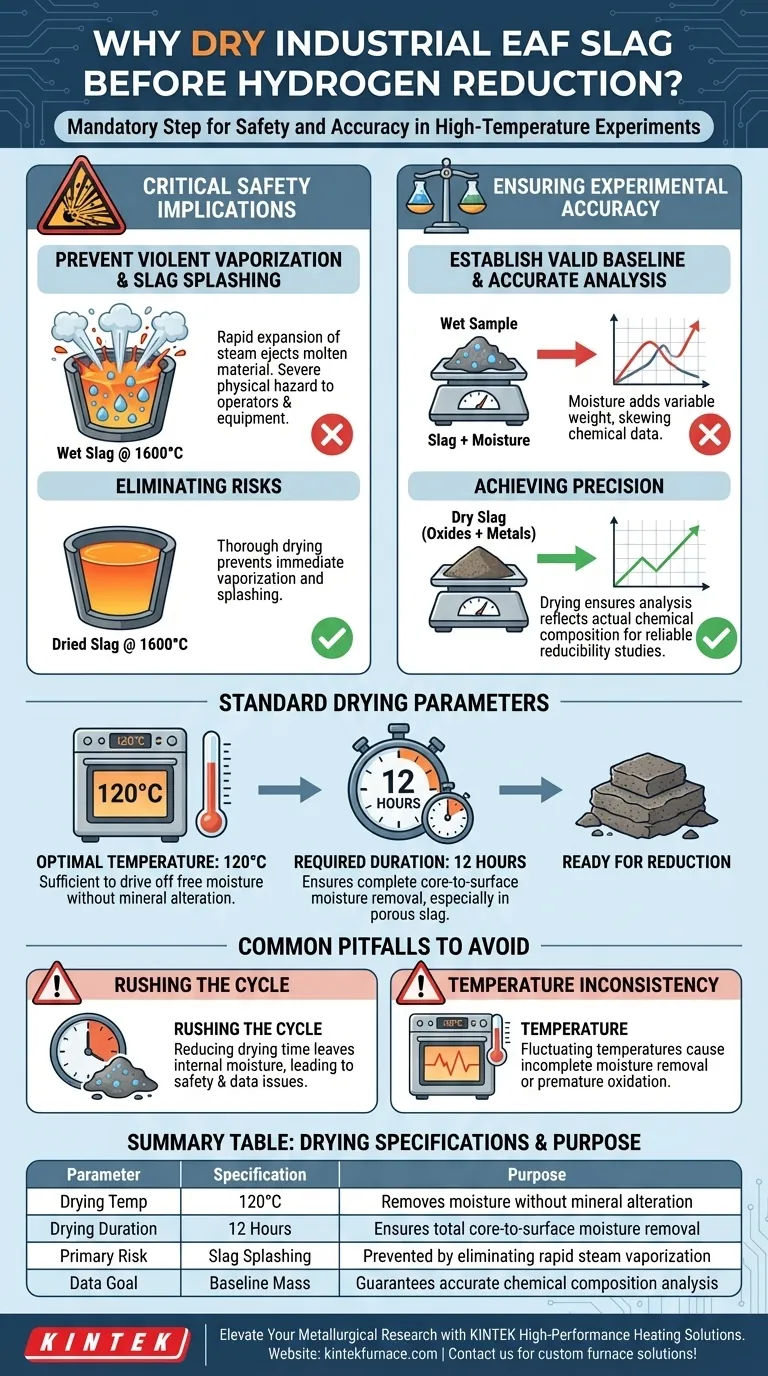

Les implications critiques en matière de sécurité

Prévention de la vaporisation violente

Le risque le plus immédiat dans les expériences à haute température est la présence d'eau.

Lorsque le laitier contenant de l'humidité est introduit dans un four fonctionnant à 1600°C, l'eau se vaporise instantanément.

Élimination des éclaboussures de laitier

Cette expansion rapide de la vapeur crée un phénomène appelé éclaboussures de laitier.

Si le matériau n'est pas complètement séché, la vapeur s'échappant peut projeter du matériau en fusion hors du creuset. Cela représente un grave danger physique pour l'équipement et les opérateurs effectuant l'expérience.

Assurer la précision expérimentale

Établir une base de référence valide

Les expériences de réduction par hydrogène reposent sur des mesures précises de masse et de changement chimique.

L'humidité ajoute un poids variable à l'échantillon qui ne fait pas partie de la structure chimique du laitier.

Analyse précise de la composition chimique

Pour comprendre la réductibilité du laitier, vous devez d'abord connaître sa composition de départ exacte.

Le séchage garantit que les analyses chimiques ultérieures reflètent la teneur réelle en oxydes et en métaux du laitier, plutôt qu'un échantillon dilué par le poids de l'eau.

Paramètres de séchage standard

Température optimale

La norme industrielle pour cette préparation est de 120°C.

Cette température est suffisante pour éliminer l'humidité libre sans altérer la minéralogie fondamentale du laitier avant le début de l'expérience de réduction.

Durée requise

Le processus nécessite une durée soutenue de 12 heures.

Le laitier de FAE peut être poreux ou dense ; ce temps prolongé garantit que l'humidité est complètement éliminée du cœur du matériau, pas seulement de la surface.

Pièges courants à éviter

Raccourcir le cycle de séchage

Une erreur courante consiste à réduire le temps de séchage pour accélérer l'expérience.

Si le laitier est retiré avant la fin du cycle de 12 heures, l'humidité interne peut rester piégée, entraînant les problèmes de sécurité et de données décrits ci-dessus.

Incohérence de la température

Si le four de séchage ne maintient pas une température constante de 120°C, l'élimination de l'humidité peut être incomplète.

Des températures plus basses peuvent ne pas réussir à évaporer l'eau piégée dans les pores profonds, tandis que des températures significativement plus élevées pourraient potentiellement induire une oxydation prématurée ou des changements structurels en fonction de la minéralogie spécifique du laitier.

Faire le bon choix pour votre expérience

Pour garantir la validité de vos expériences de réduction par hydrogène, vous devez considérer le séchage comme une variable de contrôle critique.

- Si votre objectif principal est la sécurité : Respectez strictement le protocole de séchage pour éviter la vaporisation rapide et les éclaboussures de matière en fusion à 1600°C.

- Si votre objectif principal est la précision des données : Assurez-vous que le cycle de 12 heures est terminé pour garantir que les calculs de bilan massique sont basés uniquement sur le matériau de laitier sec.

Considérez la phase de séchage non pas comme une suggestion, mais comme un prérequis rigide pour une recherche métallurgique valide et sûre.

Tableau récapitulatif :

| Paramètre | Spécification | Objectif |

|---|---|---|

| Température de séchage | 120°C | Élimine l'humidité libre sans altération minérale |

| Durée de séchage | 12 heures | Assure l'élimination complète de l'humidité du cœur à la surface |

| Temp. de fonctionnement | Jusqu'à 1600°C | Point de fusion cible pour la phase de réduction |

| Risque principal | Éclaboussures de laitier | Prévenu par l'élimination de la vaporisation rapide de la vapeur |

| Objectif des données | Masse de référence | Garantit une analyse précise de la composition chimique |

Élevez votre recherche métallurgique avec KINTEK

Des expériences précises de séchage et de réduction du laitier nécessitent des solutions de chauffage haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours muflés, tubulaires, rotatifs, sous vide et CVD haute température conçus pour répondre aux exigences rigoureuses de la métallurgie industrielle. Nos fours personnalisables garantissent la constance de la température et la sécurité nécessaires à vos études de réduction par hydrogène les plus critiques.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Fours de frittage par étincelage et plasma SPS

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un pont LCR haute fréquence dans l'analyse de la CIS des céramiques SSBSN ? Dévoiler les secrets microstructuraux

- Quelle est la fonction d'une étuve de laboratoire dans la préparation des matériaux solides de molybdate de bismuth ? Conseils d'experts

- Quel rôle joue un four cyclique automatique à haute température dans l'évaluation des systèmes TBC ? Validez la durabilité maintenant.

- Pourquoi un ajustement précis de la composition de l'alliage est-il nécessaire lors de la préparation des aciers à matrices Cr-Mo-V haute performance ?

- Pourquoi l'oxydation par croissance thermique est-elle préférée pour les diélectriques de grille en SiO2 ? Qualité supérieure pour les TFT a-IGZO

- Quel est le rôle du frittage dans la préparation de CsPbBr3-SiO2 ? Obtenez une ultra-stabilité grâce à un scellement thermique précis

- Quelle est la fonction d'un broyeur planétaire dans la production de magnésium ? Atteindre une efficacité de réaction maximale

- Quel est le rôle des agents réducteurs carbonés dans le traitement des scories de cuivre ? Maximisez la récupération des métaux grâce à des conseils d'experts