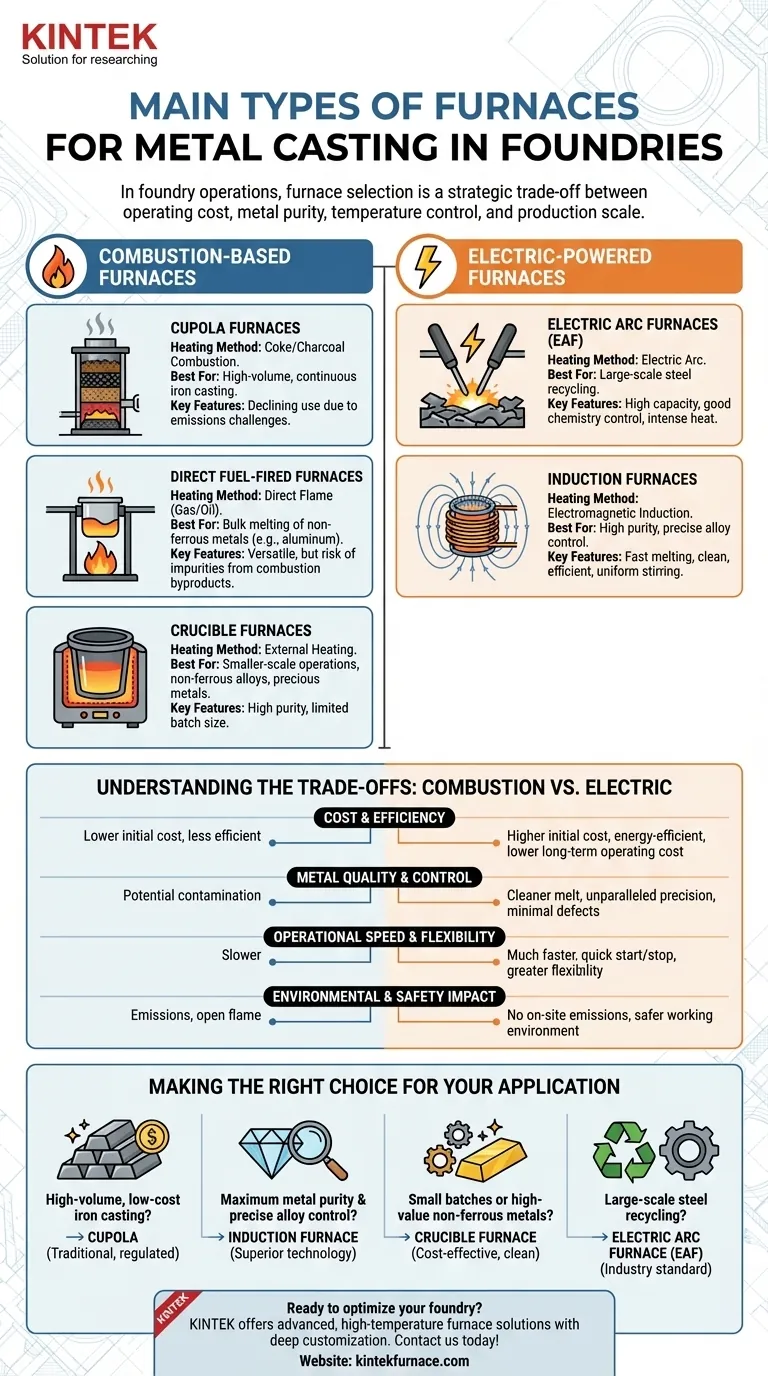

Dans les opérations de fonderie, les principaux types de fours utilisés pour la coulée des métaux sont les cubilots, les fours à combustion directe, les fours à creuset, les fours à arc électrique et les fours à induction. Chacune de ces technologies utilise une méthode de chauffage différente — de la combustion directe du combustible à l'induction électromagnétique avancée — et est sélectionnée en fonction du métal spécifique coulé, du volume de production requis et de la qualité souhaitée du produit final.

La décision centrale dans le choix d'un four de fonderie n'est pas de trouver une seule option « idéale », mais d'adapter la technologie à vos objectifs opérationnels. Le choix est un compromis stratégique entre le coût d'exploitation, la pureté du métal, le contrôle de la température et l'échelle de production.

Fours basés sur la combustion

Les fours à combustion représentent l'approche traditionnelle de la fusion des métaux, reposant sur la combustion d'un combustible pour générer de la chaleur. Bien que souvent plus simples dans leur conception, ils présentent des caractéristiques opérationnelles spécifiques.

Fours à cubilot

Les cubilots sont des fours hauts et cylindriques qui ont historiquement été le pilier de la fusion de la fonte. Ils fonctionnent en brûlant du coke et du charbon de bois, superposés avec de la ferraille de fer et du calcaire.

Ils sont mieux adaptés à la production continue de fonte à très haut volume. Cependant, leur utilisation a diminué en raison des difficultés à contrôler précisément les émissions et la chimie du métal.

Fours à chauffage direct au combustible

Ces fours chauffent le métal en l'exposant directement à une flamme générée par la combustion de gaz naturel, de mazout ou de propane. Ils sont souvent utilisés pour la fusion en vrac de métaux non ferreux comme l'aluminium.

Bien que polyvalents, le contact direct avec les sous-produits de la combustion peut introduire des impuretés dans le bain, affectant potentiellement les propriétés de l'alliage final.

Fours à creuset

Dans un four à creuset, le métal est contenu dans un pot ou un creuset, qui est ensuite chauffé extérieurement. Cela empêche tout contact direct entre le métal et le combustible de chauffage.

Cette méthode est idéale pour les opérations à plus petite échelle, le traitement d'alliages non ferreux ou le travail avec des métaux précieux où la pureté est primordiale. La taille du lot est limitée par la taille du creuset.

Fours électriques

Les fours électriques offrent une alternative plus moderne, contrôlable et plus propre à la combustion. Ils exploitent l'énergie électrique pour générer de la chaleur, offrant des avantages significatifs en termes de qualité et d'efficacité.

Fours à arc électrique (EAF)

Un four à arc électrique fait fondre le métal en générant un arc électrique massif entre des électrodes en graphite et la charge métallique. La chaleur intense de l'arc, qui peut dépasser la température de la surface du soleil, fait fondre rapidement la ferraille d'acier.

Cette technologie est la pierre angulaire du recyclage moderne de l'acier, capable de faire fondre d'énormes quantités de matériaux avec un contrôle chimique bon à excellent.

Fours à induction

Les fours à induction utilisent l'induction électromagnétique pour chauffer et faire fondre le métal sans aucun contact direct. Un courant alternatif est passé à travers une bobine de cuivre, créant un puissant champ magnétique.

Ce champ induit de puissants courants électriques « parasites » dans la charge métallique elle-même, et la résistance naturelle du métal à ces courants génère une chaleur intense et rapide de l'intérieur vers l'extérieur. Ce processus crée également une agitation naturelle, assurant une température et une composition d'alliage très uniformes.

Comprendre les compromis : Combustion contre Électrique

Le choix entre un four à combustion traditionnel et un four électrique moderne implique de mettre en balance les coûts d'investissement, l'efficacité opérationnelle et la qualité du produit final.

Coût et efficacité

Les fours à combustion peuvent avoir un prix d'achat initial inférieur. Cependant, les fours à induction électriques sont considérablement plus économes en énergie, convertissant un pourcentage plus élevé d'énergie directement en chaleur utile. Cela entraîne des coûts d'exploitation à long terme plus faibles et moins de gaspillage de matériaux.

Qualité et contrôle du métal

Les fours électriques offrent un bain de fusion beaucoup plus propre car il n'y a pas de sous-produits de combustion pour contaminer le métal. Les fours à induction offrent une précision inégalée dans le contrôle de la température et de l'alliage, ce qui est essentiel pour produire des pièces moulées haute performance avec un minimum de défauts.

Vitesse et flexibilité opérationnelles

Les fours à induction font fondre le métal beaucoup plus rapidement que la plupart des méthodes de combustion et peuvent être démarrés et arrêtés rapidement, offrant une plus grande flexibilité opérationnelle. Cela les rend adaptés aux fonderies qui traitent une variété de métaux ou de campagnes de coulée différentes.

Impact environnemental et sécuritaire

Les fours électriques ne produisent aucune émission sur site, contribuant à un environnement de travail plus propre et plus sûr par rapport aux systèmes alimentés au combustible. L'absence de grande flamme nue dans le chauffage par induction améliore encore la sécurité au travail.

Faire le bon choix pour votre application

Votre choix de four doit être guidé par une compréhension claire de votre objectif de production principal.

- Si votre objectif principal est la coulée de fonte à grand volume et à faible coût : Un cubilot est le choix traditionnel, bien que de plus en plus réglementé.

- Si votre objectif principal est la pureté maximale du métal et un contrôle précis de l'alliage : Un four à induction est la technologie supérieure.

- Si votre objectif principal est les petits lots ou les métaux non ferreux de grande valeur : Un four à creuset offre une solution rentable et propre.

- Si votre objectif principal est le recyclage de l'acier à grande échelle : Un four à arc électrique (EAF) est la norme de l'industrie.

En fin de compte, le bon four est celui qui correspond le mieux à vos objectifs en matière de matériaux, de volume, de qualité et de coût.

Tableau récapitulatif :

| Type de four | Méthode de chauffage | Idéal pour | Caractéristiques clés |

|---|---|---|---|

| Cubilot | Combustion de coke/charbon de bois | Coulée de fonte à haut volume | Production continue, utilisation en déclin en raison des émissions |

| Chauffage direct au combustible | Flamme directe (gaz/mazout) | Métaux non ferreux en vrac | Polyvalent, risque d'impuretés |

| Creuset | Chauffage externe | Petits lots, métaux précieux | Haute pureté, limité par le lot |

| Arc électrique | Arc électrique | Recyclage de l'acier | Haute capacité, bon contrôle de la chimie |

| Induction | Induction électromagnétique | Haute pureté, alliages précis | Fusion rapide, propre, efficace, agitation uniforme |

Prêt à optimiser votre fonderie avec le bon four ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits — y compris les fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que les systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques. Que votre objectif soit la pureté du métal, la rentabilité ou l'évolutivité, nous pouvons vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos opérations de coulée de métaux !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents