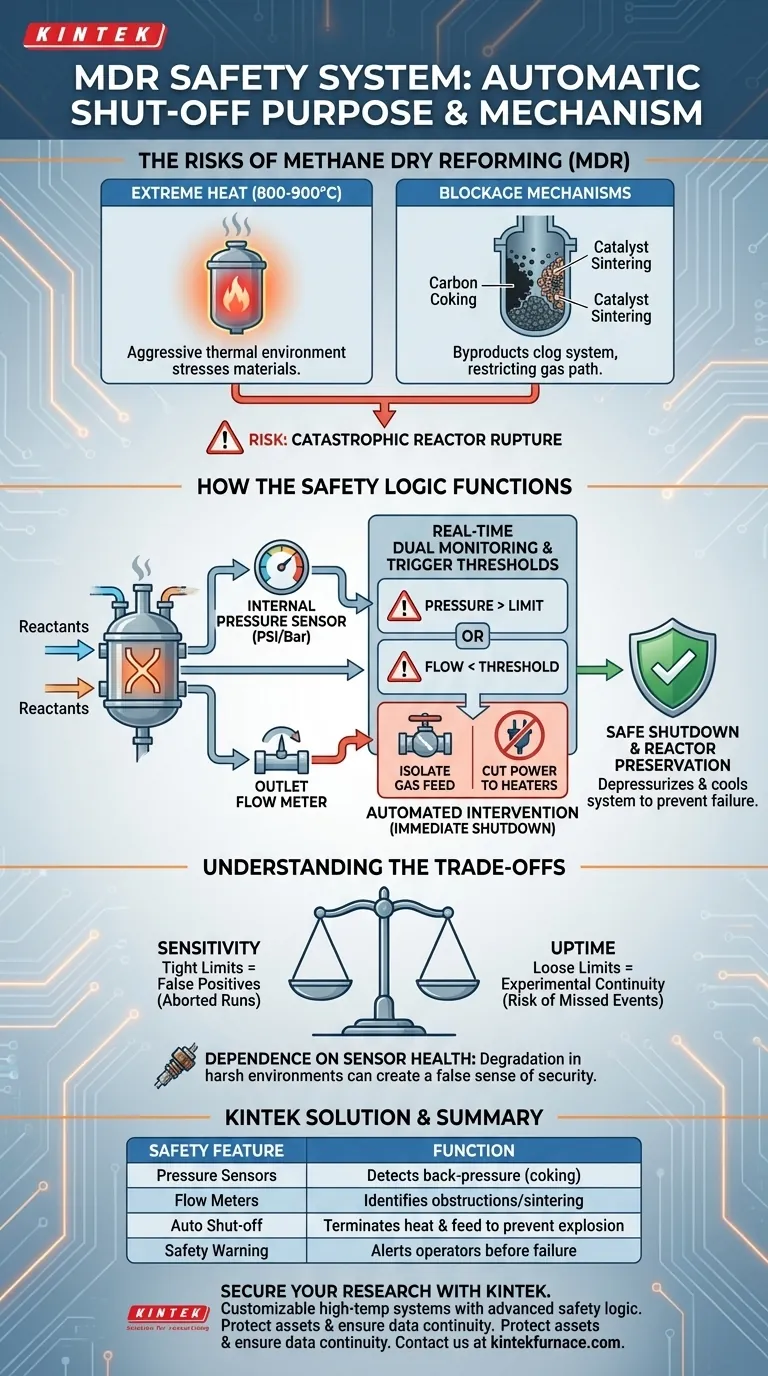

L'objectif principal d'un système d'arrêt automatique dans le reformage à sec du méthane (MDR) est de servir de dispositif de sécurité contre la rupture catastrophique du réacteur causée par des blocages internes. En surveillant strictement les limites de pression et les débits, le système détecte les premiers signes d'obstruction – souvent causés par l'accumulation de carbone – et interrompt immédiatement la réaction en coupant l'alimentation en chaleur et en gaz pour préserver l'équipement.

Le reformage à sec du méthane fonctionne à des températures extrêmes où les obstructions internes représentent un risque constant. Un système de sécurité automatisé fournit la vitesse de réaction nécessaire pour neutraliser la réaction avant que l'accumulation de pression ne détruise le réacteur ou ne mette en danger l'environnement du laboratoire.

Les risques uniques du reformage à sec du méthane

Températures de fonctionnement extrêmes

Les réactions MDR nécessitent un environnement thermique agressif, fonctionnant généralement entre 800 °C et 900 °C.

À ces températures, l'intégrité structurelle des matériaux du réacteur est déjà soumise à des contraintes importantes. Cela réduit considérablement la marge d'erreur en matière de confinement de la pression par rapport aux processus à basse température.

Le mécanisme de blocage

La nature chimique du MDR conduit fréquemment à des sous-produits physiques qui peuvent obstruer le système.

Les deux principaux coupables sont le dépôt de carbone (souvent appelé cokéfaction) et le frittage du catalyseur. À mesure que ces matériaux s'accumulent ou fusionnent, ils restreignent le passage du gaz, transformant le réacteur en une potentielle cuve sous pression.

Comment fonctionne la logique de sécurité

Double surveillance en temps réel

Les systèmes de sécurité fiables ne reposent pas sur un seul point de données. Ils surveillent plutôt deux variables corrélées : les capteurs de pression internes et les débitmètres de sortie.

Cette approche à double entrée permet de vérifier qu'une surpression est bien due à un blocage (indiqué par une baisse simultanée du débit) plutôt qu'à une erreur de capteur.

Les seuils de déclenchement

Le système est programmé avec des limites opérationnelles strictes.

Une séquence d'urgence est déclenchée si la pression interne dépasse une limite de sécurité prédéfinie ou si le débit de sortie chute en dessous d'un seuil minimum. Ces déviations sont la signature d'un blocage en développement.

Intervention automatisée

La vitesse est essentielle lorsqu'il s'agit de gaz sous haute pression à 900 °C.

Lorsqu'une violation du seuil est détectée, le système déclenche un arrêt d'urgence immédiat. Cette action isole simultanément l'alimentation en gaz et coupe l'alimentation des éléments chauffants, dépressurisant et refroidissant rapidement le système pour éviter toute défaillance.

Comprendre les compromis

Sensibilité vs. temps de fonctionnement

Il existe un compromis inhérent entre la sécurité et la continuité de l'expérience.

Si les seuils de sécurité sont trop serrés, le système peut déclencher des faux positifs en raison de fluctuations mineures et non critiques. Cela entraîne des arrêts de course, du gaspillage de réactifs et une perte de données.

Dépendance à l'état des capteurs

Le système de sécurité n'est fiable que dans la mesure où ses capteurs le sont.

Dans les environnements MDR difficiles, les capteurs peuvent se dégrader ou être recouverts de carbone. Si un capteur tombe en panne ou dérive, le système automatisé peut ne pas détecter une urgence réelle, créant un faux sentiment de sécurité pour l'opérateur.

Faire le bon choix pour votre objectif

Lors de la configuration de vos paramètres de sécurité, alignez-les sur vos priorités opérationnelles spécifiques :

- Si votre objectif principal est la protection des actifs : Réglez vos limites de coupure de pression bien en dessous de la capacité maximale du réacteur pour éviter la fatigue due au stress cumulé sur la cuve.

- Si votre objectif principal est la continuité des données : Utilisez des débitmètres de haute précision et des déclencheurs à délai (par exemple, la pression doit rester élevée pendant 5 secondes) pour filtrer le bruit transitoire et éviter les arrêts inutiles.

L'intégration de cette couche de défense automatisée est la méthode la plus efficace pour garantir que l'instabilité chimique prévisible du MDR ne se traduise pas par une destruction physique.

Tableau récapitulatif :

| Fonction de sécurité | Paramètre de surveillance | Fonction dans la réaction MDR |

|---|---|---|

| Capteurs de pression | PSI/Bar interne | Détecte la contre-pression due au dépôt de carbone (cokéfaction). |

| Débitmètres | Débit de gaz de sortie | Identifie les obstructions physiques ou le frittage du catalyseur. |

| Arrêt automatique | Alimentation électrique et gaz | Interrompt immédiatement la chaleur et l'alimentation pour éviter l'explosion. |

| Avertissement de sécurité | Alertes visuelles/sonores | Informe les opérateurs des déviations avant une défaillance critique. |

Sécurisez vos recherches à haute température avec KINTEK

Ne laissez pas l'accumulation de carbone compromettre la sécurité de votre laboratoire. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours muflés, tubulaires, rotatifs, sous vide et CVD de haute précision conçus pour résister aux rigueurs du reformage à sec du méthane. Nos fours de laboratoire haute température sont entièrement personnalisables, dotés d'une surveillance de sécurité avancée et d'une logique d'arrêt automatique adaptées à vos besoins expérimentaux uniques.

Prêt à améliorer la sécurité de votre réacteur ? Contactez-nous dès aujourd'hui pour consulter notre équipe d'ingénierie et découvrir comment nos solutions de chauffage spécialisées peuvent protéger vos actifs et assurer la continuité de vos données.

Guide Visuel

Références

- Kyung Hee Oh, Ji Chan Park. Scalable Exsolution‐Derived E‐Ni/m‐MgAlO <sub>x</sub> Catalysts with Anti‐Sintering Stability for Methane Dry Reforming. DOI: 10.1002/smll.202508028

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un incubateur à température constante est-il requis pour les tests fongiques de 10 semaines sur le bambou Moso ? Assurer la précision des tests

- Quel rôle joue un four à haute température dans l'activation chimique des matériaux carbonés ? Maîtriser l'activation au KOH

- Quel est le but de la structure tunnel de 0,5 cm dans le frittage du LLZO ? Atteindre une uniformité structurelle supérieure

- Pourquoi un four de séchage sous vide est-il nécessaire pour le charbon actif ? Assurer une analyse BET et de la granulométrie des pores précise

- Quel est le but de l'utilisation d'un système de passivation avec de l'oxygène dilué ? Assurer la manipulation et la stabilité sûres des catalyseurs

- Pourquoi le contrôle de température par paliers sur une plaque chauffante de laboratoire est-il nécessaire pour sécher les couches actives de capteurs ? Améliorer la précision

- Quelle est la fonction d'une étuve de laboratoire dans le traitement des poudres précurseurs de PZT ? Optimiser la qualité de la céramique

- Quels sont les avantages des couronnes en zircone ? Obtenez des restaurations dentaires durables, esthétiques et biocompatibles