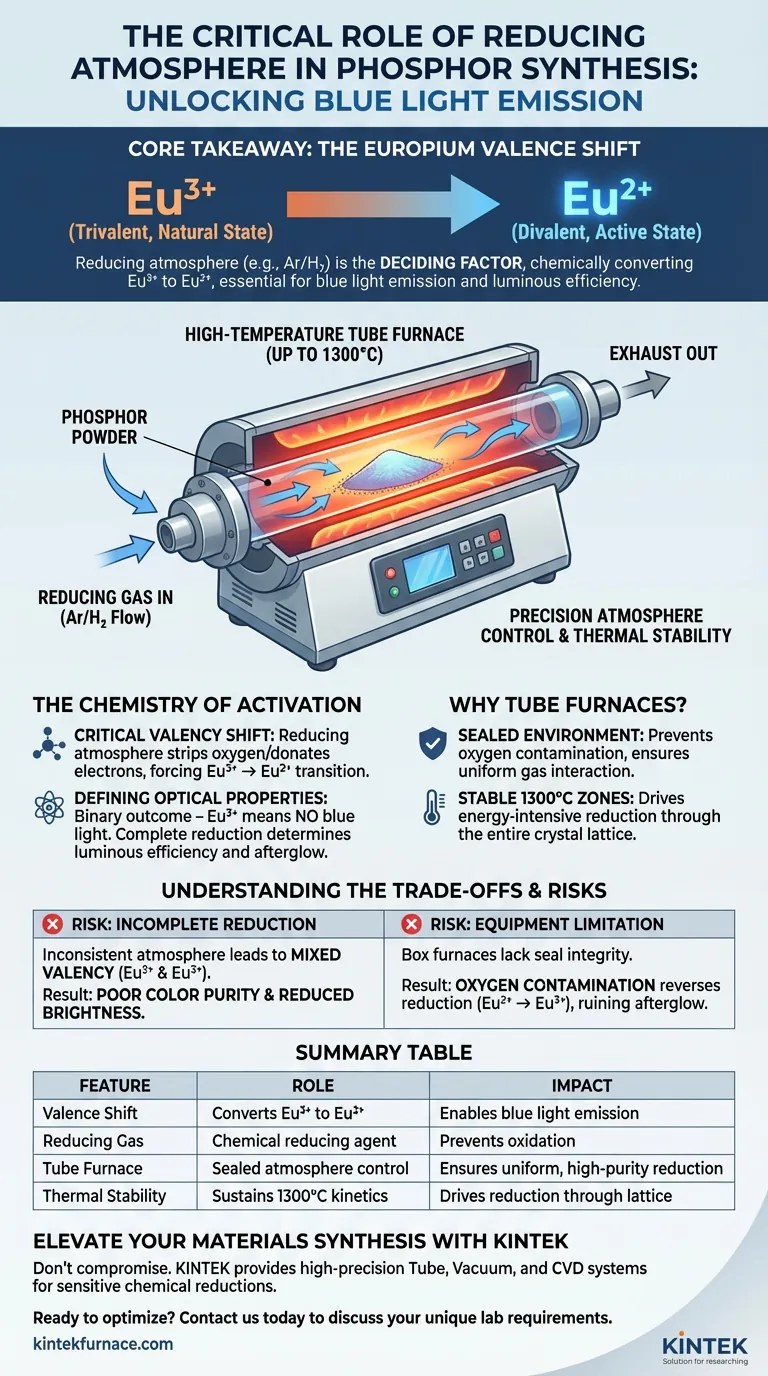

La fonction essentielle d'une atmosphère réductrice lors de la calcination des luminophores est de modifier chimiquement l'état de valence de l'élément dopant, spécifiquement l'Europium. Alors que la haute température (jusqu'à 1300°C) facilite la formation des cristaux, le gaz réducteur est l'agent actif qui convertit l'Europium de son état trivalent naturel ($Eu^{3+}$) à l'état divalent requis ($Eu^{2+}$).

Point clé à retenir La présence d'une atmosphère réductrice est le facteur décisif dans l'activation de l'émission de lumière bleue dans les luminophores. Elle entraîne la réduction chimique de l'Europium ($Eu^{3+} \rightarrow Eu^{2+}$) ; sans ce changement de valence spécifique, le luminophore ne présentera pas l'efficacité lumineuse et les caractéristiques de rémanence souhaitées.

La chimie de l'activation

Le décalage critique de la valence

Dans la synthèse de certains luminophores, le matériau dopant — l'Europium — existe naturellement à l'état trivalent ($Eu^{3+}$).

Cependant, pour fonctionner comme un activateur efficace de l'émission de lumière bleue, cet élément doit être chimiquement réduit à un état divalent ($Eu^{2+}$). L'atmosphère réductrice fournit l'environnement chimique nécessaire pour dépouiller l'oxygène ou donner des électrons, forçant cette transition.

Définir les propriétés optiques

L'achèvement de cette réaction n'est pas seulement bénéfique ; il est binaire.

Si l'Europium reste à l'état $Eu^{3+}$, le matériau n'émettra pas la lumière bleue ciblée. L'achèvement de la réduction dicte directement l'efficacité lumineuse finale et la qualité de la rémanence.

Le rôle du four tubulaire à haute température

Contrôle précis de l'atmosphère

Un four tubulaire à haute température est particulièrement plus sûr et plus efficace pour ce processus que les fours à chambre standard.

Il crée un environnement scellé et contrôlé où un gaz réducteur spécifique (souvent un mélange comme Argon/Hydrogène) peut circuler de manière constante sur l'échantillon. Cela garantit que l'agent réducteur est constamment renouvelé et interagit uniformément avec la poudre de luminophore.

Stabilité thermique pour la cinétique de réaction

La réduction de l'Europium est une réaction énergivore nécessitant des températures allant jusqu'à 1300°C.

Le four tubulaire fournit des zones stables à haute température qui maintiennent ces conditions suffisamment longtemps pour que la réduction imprègne tout le réseau cristallin. Cette stabilité thermique garantit que la réduction n'est pas seulement superficielle, mais se produit dans toute la masse du matériau.

Comprendre les compromis

Le risque de réduction incomplète

Si l'atmosphère réductrice est incohérente — en raison de fuites ou de débits de gaz inappropriés — vous risquez de créer un mélange de $Eu^{2+}$ et de $Eu^{3+}$.

Cette "valence mixte" entraîne une faible pureté de couleur et une luminosité réduite. Contrairement à un processus de frittage standard où seule la structure est l'objectif, ici l'atmosphère chimique est tout aussi critique que la température.

Limitation de l'équipement

Bien que les fours à chambre à haute température soient excellents pour évacuer les volatils comme le $CO_2$ ou former des phases d'oxyde à l'air, ils manquent généralement de l'intégrité d'étanchéité requise pour des atmosphères réductrices strictes.

L'utilisation d'un type de four incorrect entraîne une contamination par l'oxygène, qui inverse immédiatement le processus de réduction, ré-oxydant l'Europium à l'état inactif $Eu^{3+}$.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre synthèse de luminophores, alignez vos paramètres de processus sur votre résultat spécifique :

- Si votre objectif principal est l'émission de lumière bleue : Privilégiez une atmosphère réductrice vérifiée (par exemple, Ar/H2) pour garantir la conversion complète de $Eu^{3+}$ en $Eu^{2+}$.

- Si votre objectif principal est l'efficacité lumineuse : Assurez-vous que votre four tubulaire maintient une zone thermique stable à 1300°C pour permettre à la réaction de réduction d'atteindre son achèvement complet dans tout le lot.

- Si votre objectif principal est la pureté du matériau : Surveillez strictement les débits de gaz pour éviter l'oxydation, qui ruine les caractéristiques de rémanence.

Contrôlez l'atmosphère aussi strictement que vous contrôlez la température, car le gaz détermine la chimie de la lumière.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse des luminophores | Impact sur le résultat |

|---|---|---|

| Décalage de valence | Convertit $Eu^{3+}$ en $Eu^{2+}$ | Permet l'émission de lumière bleue |

| Gaz réducteur | Agit comme agent réducteur chimique | Prévient l'oxydation des dopants |

| Four tubulaire | Assure un contrôle de l'atmosphère scellée | Garantit une réduction uniforme et de haute pureté |

| Stabilité thermique | Maintient la cinétique de réaction à 1300°C | Favorise la réduction à travers le réseau cristallin |

Élevez votre synthèse de matériaux avec KINTEK

Ne laissez pas la contamination atmosphérique compromettre votre efficacité lumineuse. KINTEK fournit des systèmes tubulaires, sous vide et CVD de haute précision, spécialement conçus pour les réductions chimiques sensibles. Soutenus par une R&D et une fabrication expertes, nos fours à haute température personnalisables garantissent le contrôle strict de l'atmosphère requis pour des décalages de valence parfaits dans la production de luminophores.

Prêt à optimiser votre synthèse ? Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques de laboratoire avec nos spécialistes.

Guide Visuel

Références

- K. A. K. Durga Prasad, D. Haranath. Enhanced blue emission and afterglow properties of Sr2MgSi2O7:Eu2+, Dy3+ phosphors for flexible transparent labels. DOI: 10.1063/5.0230526

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle le flux d'air joue-t-il dans le maintien des atmosphères de four ? Optimiser la qualité du traitement thermique

- Quelle est la différence fondamentale entre les fours à boîte et les fours à atmosphère ? Choisissez le bon équipement pour votre laboratoire

- Quels types d'atmosphères peuvent être créés dans un four à moufle à atmosphère contrôlée ? Maîtrisez le traitement des matériaux avec précision

- Comment une atmosphère réductrice affecte-t-elle les processus de traitement thermique ? Améliorer la qualité et le contrôle de surface

- Quelles sont les principales méthodes de confinement des atmosphères de four ? Choisissez la meilleure pour votre traitement thermique

- Comment un four à boîte à atmosphère contribue-t-il à la synthèse et à la préparation de matériaux pour les nouvelles énergies ? Débloquez la précision pour des solutions énergétiques avancées

- Pourquoi un four à atmosphère contrôlée est-il utilisé pour le traitement thermique ? Pour des résultats précis et sans défaut

- Comment un four à atmosphère à haute température est-il utilisé lors de l'étape d'oxydation interne de la production de cuivre renforcé par dispersion d'alumine (ADSC) ? Libérez une résistance matérielle supérieure