Dans la synthèse des matériaux pour les nouvelles énergies, le four à boîte à atmosphère est l'outil essentiel qui fournit un environnement de haute température et gazeux précisément contrôlé. Ce contrôle est indispensable pour créer des matériaux dotés des structures cristallines, de la pureté et des propriétés spécifiques requises pour des applications haute performance telles que les batteries lithium-ion, les cellules solaires et les piles à combustible. Il permet des réactions à l'état solide, le recuit et les processus de dopage qui sont impossibles à réaliser à l'air libre.

La véritable fonction d'un four à boîte à atmosphère n'est pas seulement de fournir de la chaleur, mais de créer un environnement chimique hautement spécifique. Ce contrôle de l'atmosphère à haute température est ce qui permet aux chercheurs de dicter les propriétés finales d'un matériau, passant d'un simple mélange brut à un composant énergétique haute performance.

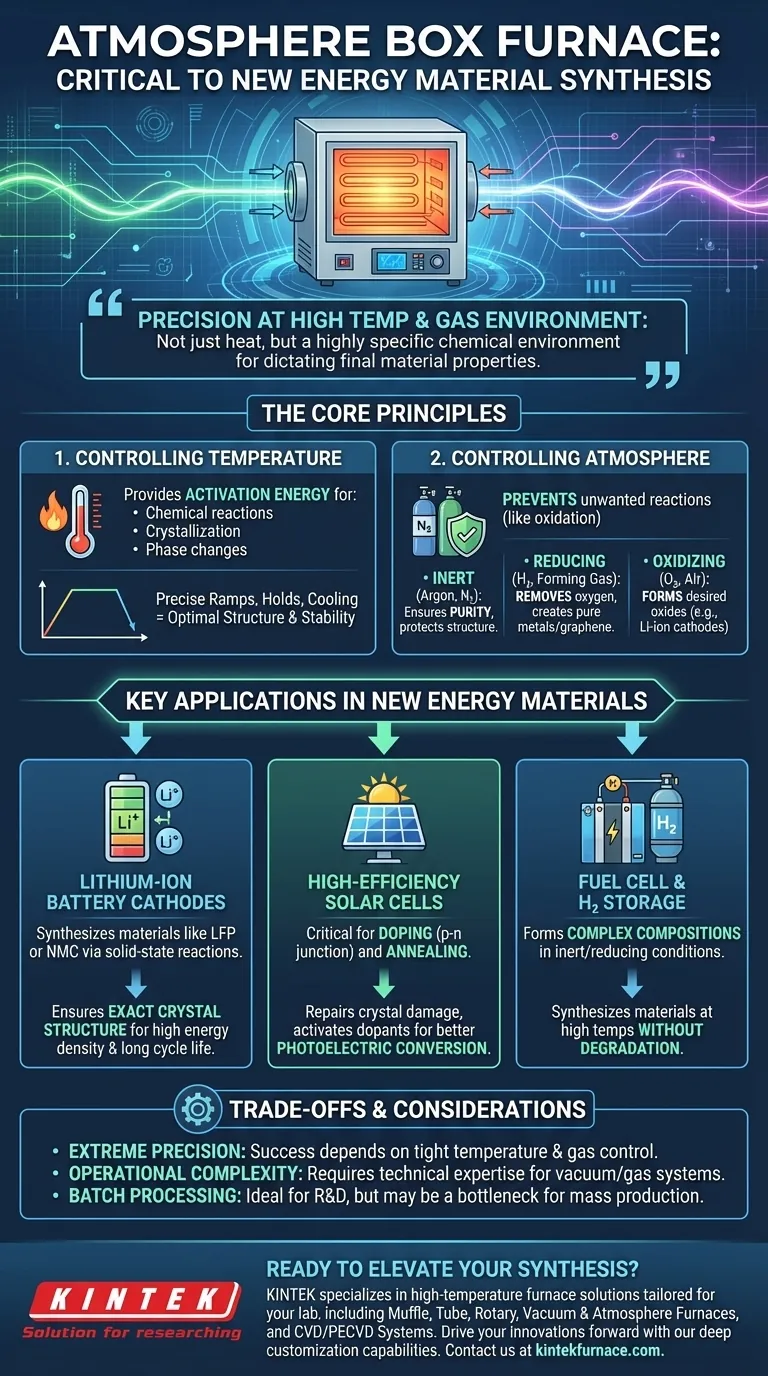

Les principes fondamentaux : contrôler la température et l'atmosphère

La puissance d'un four à boîte à atmosphère réside dans sa capacité à manipuler les deux variables les plus importantes dans la synthèse des matériaux : la chaleur et l'environnement chimique environnant.

Le rôle de la haute température dans la synthèse des matériaux

La haute température fournit l'énergie d'activation nécessaire pour piloter les réactions chimiques et les changements physiques dans les matériaux solides. Ceci est essentiel pour des processus tels que la cristallisation, où les atomes s'organisent en une structure hautement ordonnée.

Pour les matériaux des nouvelles énergies, une structure cristalline bien définie est directement liée à la performance. Un four permet des rampes de température, des paliers (trempes) et des vitesses de refroidissement précis, garantissant que le matériau atteint sa structure et sa stabilité optimales.

L'importance cruciale d'une atmosphère contrôlée

L'environnement gazeux à l'intérieur du four est tout aussi important que la température. Une atmosphère contrôlée empêche les réactions indésirables, principalement l'oxydation par l'air, qui pourrait contaminer le matériau et ruiner ses propriétés.

En introduisant des gaz spécifiques, vous pouvez créer différents environnements :

- Atmosphère Inerte (ex : Argon, Azote) : Cela empêche toute réaction de se produire, assurant la pureté du matériau pendant le traitement thermique. Elle est utilisée lorsque l'on souhaite que seule la chaleur affecte la structure du matériau, et non sa composition chimique.

- Atmosphère Réductrice (ex : Hydrogène, Gaz de Formation) : Cet environnement élimine activement l'oxygène. Il est utilisé pour réduire les oxydes métalliques en métaux purs ou pour synthétiser des matériaux spécifiques comme le graphène à partir de précurseurs à base de carbone.

- Atmosphère Oxydante (ex : Oxygène, Air) : Dans certains cas, une quantité spécifique et contrôlée d'oxygène est nécessaire pour former le matériau d'oxyde désiré, tel que les matériaux de cathode dans les batteries lithium-ion.

Applications clés dans les matériaux pour les nouvelles énergies

Le contrôle précis offert par ces fours est fondamental pour le développement des technologies énergétiques les plus prometteuses d'aujourd'hui.

Synthèse des cathodes de batteries lithium-ion

La performance d'une batterie lithium-ion dépend fortement de la qualité de son matériau cathodique. Un four à atmosphère facilite la réaction à l'état solide à haute température nécessaire pour former des matériaux tels que le phosphate de fer et de lithium (LFP) ou l'oxyde de nickel, manganèse et cobalt (NMC).

Le contrôle du niveau d'oxygène et du profil de température garantit que le matériau final possède la structure cristalline et la stœchiométrie exactes requises pour une densité d'énergie élevée et une longue durée de vie en cycle.

Fabrication de cellules solaires à haute efficacité

Pour les cellules solaires à base de silicium, le four est utilisé pour des étapes critiques telles que le dopage et le recuit. Le dopage implique l'introduction d'impuretés dans le wafer de silicium pour créer la jonction p-n nécessaire, qui est le cœur de la cellule solaire.

Le recuit est un processus de traitement thermique qui répare les dommages cristallins dus à la fabrication et aide à activer les dopants. Ces deux étapes doivent être effectuées dans une atmosphère contrôlée pour améliorer l'efficacité de conversion photoélectrique.

Développement de matériaux pour piles à combustible et stockage d'hydrogène

Les nouveaux matériaux pour les électrolytes de piles à combustible et le stockage d'hydrogène à l'état solide ont souvent des compositions complexes qui ne peuvent être formées que dans des conditions spécifiques. Un four à atmosphère fournit l'environnement inerte ou réducteur nécessaire pour synthétiser ces matériaux à haute température sans dégradation.

Comprendre les compromis et les limites

Bien qu'indispensables, les fours à boîte à atmosphère sont des outils spécialisés avec des considérations pratiques.

L'exigence d'une précision extrême

Le succès d'un processus de synthèse dépend souvent du maintien d'une stabilité de température à quelques degrés près et d'un contrôle précis des débits de gaz. Toute déviation peut entraîner un lot de matériau aux propriétés sous-standard ou incohérentes, gaspillant du temps et des ressources précieuses.

Complexité opérationnelle et coût

Ce ne sont pas de simples fours. L'utilisation d'un four à atmosphère nécessite une expertise technique pour gérer les pompes à vide, les systèmes de mélange de gaz et les contrôleurs de température programmables de manière sûre et efficace. Ils représentent un investissement en capital important pour tout laboratoire de recherche ou installation de production.

Traitement par lots (Batch) par rapport à la mise à l'échelle

Un four « à boîte » est intrinsèquement un outil de traitement par lots. Bien qu'il soit parfait pour la recherche, le développement et la production à petite échelle, il peut constituer un goulot d'étranglement pour la fabrication de masse. La production industrielle à grande échelle nécessite souvent des fours continus ou à tunnel plus complexes et coûteux.

Application à votre projet

Votre approche dépendra entièrement de l'objectif final de votre matériau.

- Si votre objectif principal est de maximiser la performance électrochimique (batteries) : Concentrez-vous sur l'obtention d'une cristallinité élevée et d'une pureté de phase en contrôlant attentivement le profil de température et la pression partielle d'oxygène pendant la synthèse.

- Si votre objectif principal est d'améliorer l'efficacité photoélectrique (solaire) : Utilisez le four pour optimiser les cycles de recuit et de dopage afin de réduire les défauts dans le réseau cristallin du silicium.

- Si votre objectif principal est la recherche et le développement fondamentaux : Exploitez la polyvalence du four pour expérimenter de nouvelles compositions de matériaux sous un large éventail de conditions atmosphériques et thermiques.

En fin de compte, maîtriser l'environnement contrôlé au sein d'un four à atmosphère est fondamental pour innover dans la prochaine génération de matériaux énergétiques.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse des matériaux pour les nouvelles énergies |

|---|---|

| Atmosphère Contrôlée | Prévient l'oxydation, permet des environnements inertes/réducteurs/oxydants pour la pureté et des réactions spécifiques |

| Contrôle de Haute Température | Déclenche les réactions à l'état solide, la cristallisation et le recuit pour une structure matérielle optimale |

| Applications | Utilisé dans les cathodes de batteries lithium-ion, le dopage des cellules solaires et le développement de matériaux pour piles à combustible |

| Bénéfices Clés | Améliore la structure cristalline, la pureté et la performance des dispositifs de stockage et de conversion d'énergie |

Prêt à améliorer votre synthèse de matériaux pour les nouvelles énergies ? KINTEK se spécialise dans les solutions de fours haute température adaptées aux besoins de votre laboratoire. Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons des produits avancés tels que des fours Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Avec de solides capacités de personnalisation approfondie, nous répondons précisément aux exigences expérimentales uniques pour les batteries lithium-ion, les cellules solaires et plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut faire progresser vos innovations !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur