Dans les opérations de four, le flux d'air est le mécanisme actif de régulation de l'environnement chimique et thermique à l'intérieur de la chambre de chauffage. Il ne s'agit pas simplement de circulation ; c'est un outil précis utilisé pour purger les contaminants, assurer une distribution uniforme de la température et fournir un flux constant d'un gaz de procédé spécifique pour protéger l'intégrité des pièces traitées. Ce contrôle actif est fondamental pour obtenir des résultats reproductibles et de haute qualité.

Un traitement thermique incohérent est souvent retracé à une mauvaise compréhension de l'atmosphère du four. Le principe central est que le flux d'air ne sert pas seulement à contenir un gaz ; il s'agit de gérer activement l'ensemble du système thermique et chimique pour garantir la stabilité du processus et la qualité des pièces.

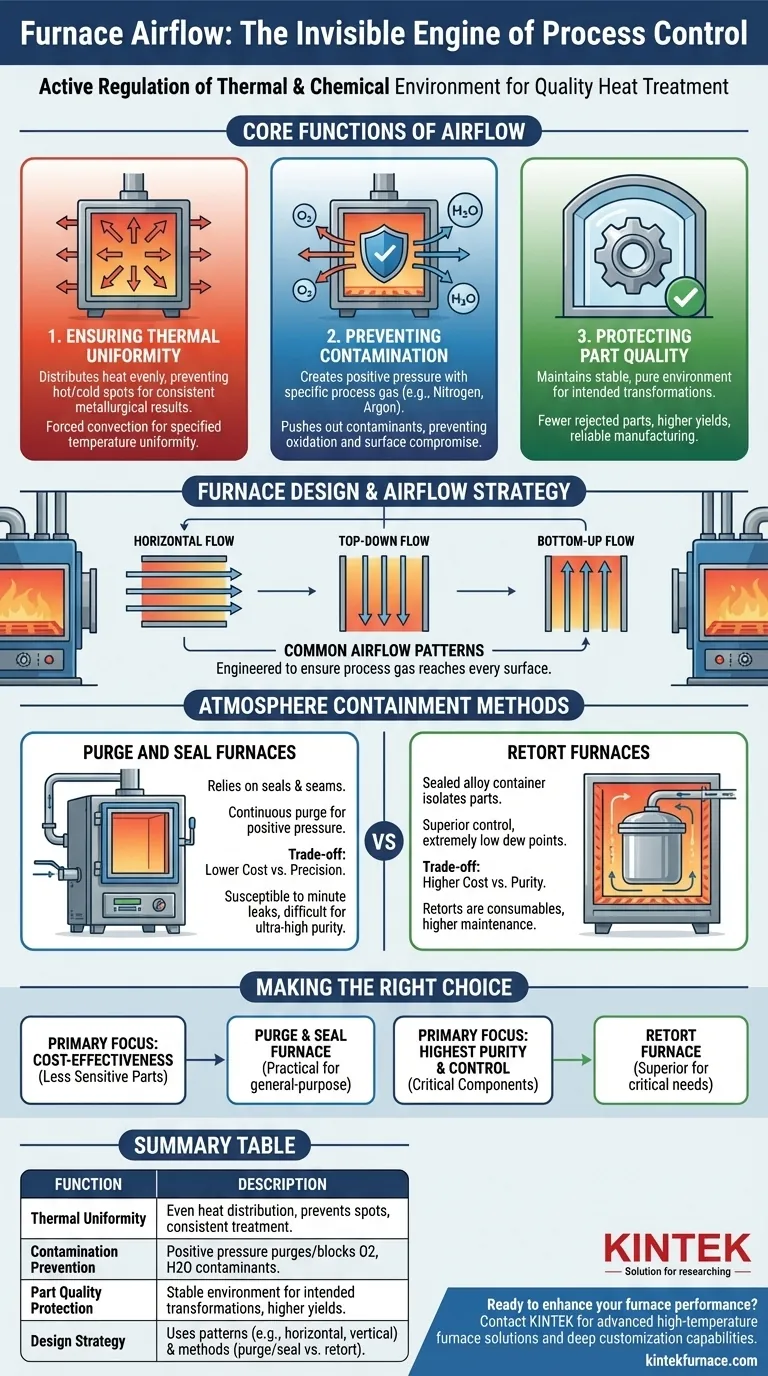

Les fonctions principales du flux d'air dans une atmosphère de four

Une atmosphère contrôlée est essentielle pour la plupart des processus de traitement thermique. Le flux d'air est le moteur principal qui rend ce contrôle possible, remplissant simultanément plusieurs fonctions critiques.

Assurer l'uniformité thermique

Un flux d'air approprié est essentiel pour distribuer la chaleur uniformément dans toute la chambre du four. Il empêche la formation de points chauds et froids, garantissant que toutes les pièces, quelle que soit leur position, subissent le même profil thermique.

Cette convection forcée est ce qui permet à un four d'atteindre et de maintenir son uniformité de température spécifiée, ce qui est crucial pour des propriétés métallurgiques cohérentes.

Prévention de la contamination

Un flux continu et dirigé d'un gaz de procédé spécifique (comme l'azote ou l'argon) crée une pression positive à l'intérieur du four. Cette pression chasse activement et empêche l'infiltration de contaminants tels que l'oxygène et la vapeur d'eau provenant de l'air ambiant.

Cette action de « purge » est la première ligne de défense contre les réactions chimiques indésirables comme l'oxydation, qui peuvent compromettre la finition de surface et l'intégrité structurelle des pièces.

Protection de la qualité des pièces

En créant un environnement stable, pur et thermiquement uniforme, le flux d'air protège directement la qualité des composants traités. Il garantit que les transformations métallurgiques prévues se produisent comme prévu sans interférence des impuretés atmosphériques.

En fin de compte, une gestion efficace du flux d'air se traduit directement par moins de pièces rejetées, des rendements plus élevés et un processus de fabrication plus fiable.

Comment la conception du four dicte la stratégie de flux d'air

La méthode de génération et de confinement de l'atmosphère a un impact profond sur la gestion du flux d'air. La conception physique du four dicte la stratégie que vous devez employer.

Modèles de flux d'air courants

Les concepteurs de fours utilisent des modèles de flux d'air spécifiques pour optimiser les performances pour différentes configurations de charge. Les modèles courants comprennent :

- Flux horizontal : Le gaz se déplace d'un côté à l'autre de la chambre.

- Flux de haut en bas ou de bas en haut : Le gaz circule verticalement, ce qui peut être efficace pour les paniers ou les pièces empilées.

Le choix du modèle est conçu pour garantir que le gaz de procédé atteint chaque surface des pièces traitées.

Méthodes de confinement de l'atmosphère

Deux philosophies de conception principales existent pour confiner l'atmosphère du four, chacune ayant une approche différente de la gestion du flux de gaz et de la pureté.

- Fours à purge et étanchéité : Ces fours reposent sur des joints de porte étanches et des coutures de boîtier soudées pour minimiser les fuites. Un flux de gaz continu purge la chambre et maintient une pression positive pour empêcher les contaminants d'entrer.

- Fours à retorte : Ces conceptions utilisent un conteneur en alliage scellé, ou « retorte », pour contenir les pièces et l'atmosphère de procédé. Cette retorte est ensuite chauffée extérieurement par le four.

Comprendre les compromis

Le choix entre une conception à purge/étanchéité et un four à retorte implique un compromis clair entre le coût, la maintenance et le niveau de pureté atmosphérique requis.

La méthode de purge et étanchéité : Économie contre précision

L'avantage principal de la conception purge et étanchéité est son coût initial plus faible et sa construction plus simple. C'est une solution économique et efficace pour de nombreuses applications de traitement thermique à usage général.

Cependant, sa principale limite réside dans l'obtention de points de rosée très bas (une mesure de la vapeur d'eau). Parce qu'elle repose sur des joints qui peuvent se dégrader avec le temps, elle est plus susceptible aux fuites minimes, ce qui rend difficile le maintien d'atmosphères de très haute pureté.

La méthode à retorte : Pureté contre coût

Les fours à retorte offrent un contrôle atmosphérique supérieur. Parce que les pièces sont isolées à l'intérieur d'un conteneur entièrement scellé, il est beaucoup plus facile d'atteindre et de maintenir une atmosphère très propre et de haute pureté avec des points de rosée extrêmement bas.

Ce haut niveau de contrôle a un prix. Les fours à retorte sont plus coûteux à construire et à utiliser. Les retortes elles-mêmes sont des consommables qui nécessitent un entretien périodique et un remplacement éventuel, ce qui augmente le coût opérationnel global.

Faire le bon choix pour votre processus

La sélection de la bonne conception de four consiste à aligner les capacités de l'équipement avec les exigences spécifiques de votre processus et vos normes de qualité.

- Si votre objectif principal est la rentabilité pour des pièces moins sensibles : Un four à purge et étanchéité est un choix pratique, à condition que ses limites de point de rosée soient acceptables pour votre processus.

- Si votre objectif principal est d'obtenir la plus haute pureté et le meilleur contrôle atmosphérique pour les composants critiques : Un four à retorte est l'option supérieure, malgré son coût initial plus élevé et ses exigences de maintenance.

En comprenant ces principes, vous pouvez transformer le flux d'air d'une simple variable en votre outil le plus puissant pour le contrôle des processus et l'assurance qualité.

Tableau récapitulatif :

| Fonction | Description |

|---|---|

| Uniformité thermique | Distribue la chaleur uniformément pour éviter les points chauds/froids et assurer un traitement constant des pièces. |

| Prévention de la contamination | Utilise la pression positive pour purger et bloquer les contaminants tels que l'oxygène et la vapeur d'eau. |

| Protection de la qualité des pièces | Maintient un environnement stable pour les transformations métallurgiques prévues et des rendements plus élevés. |

| Stratégie de conception | Implique des schémas (ex. : horizontal, vertical) et des méthodes (purge/étanchéité contre retorte) pour un contrôle optimal. |

Prêt à améliorer les performances de votre four grâce à un contrôle précis du flux d'air ?

Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à atteindre une stabilité de processus et une qualité de pièce supérieures dans votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur