Fondamentalement, un four à atmosphère contrôlée est utilisé pour le traitement thermique afin de gérer l'environnement chimique entourant une pièce à haute température. Ce contrôle est essentiel car il empêche les réactions de surface indésirables telles que l'oxydation et, dans certains cas, introduit intentionnellement des éléments spécifiques pour modifier les propriétés de surface du matériau de manière prévisible.

Le défi fondamental du traitement thermique est que les températures élevées rendent les métaux très réactifs avec l'air environnant. Un four à atmosphère contrôlée remplace l'air réactif par un gaz spécifique, non réactif ou intentionnellement réactif, transformant le processus d'un art imprévisible en une science précise de l'ingénierie des matériaux.

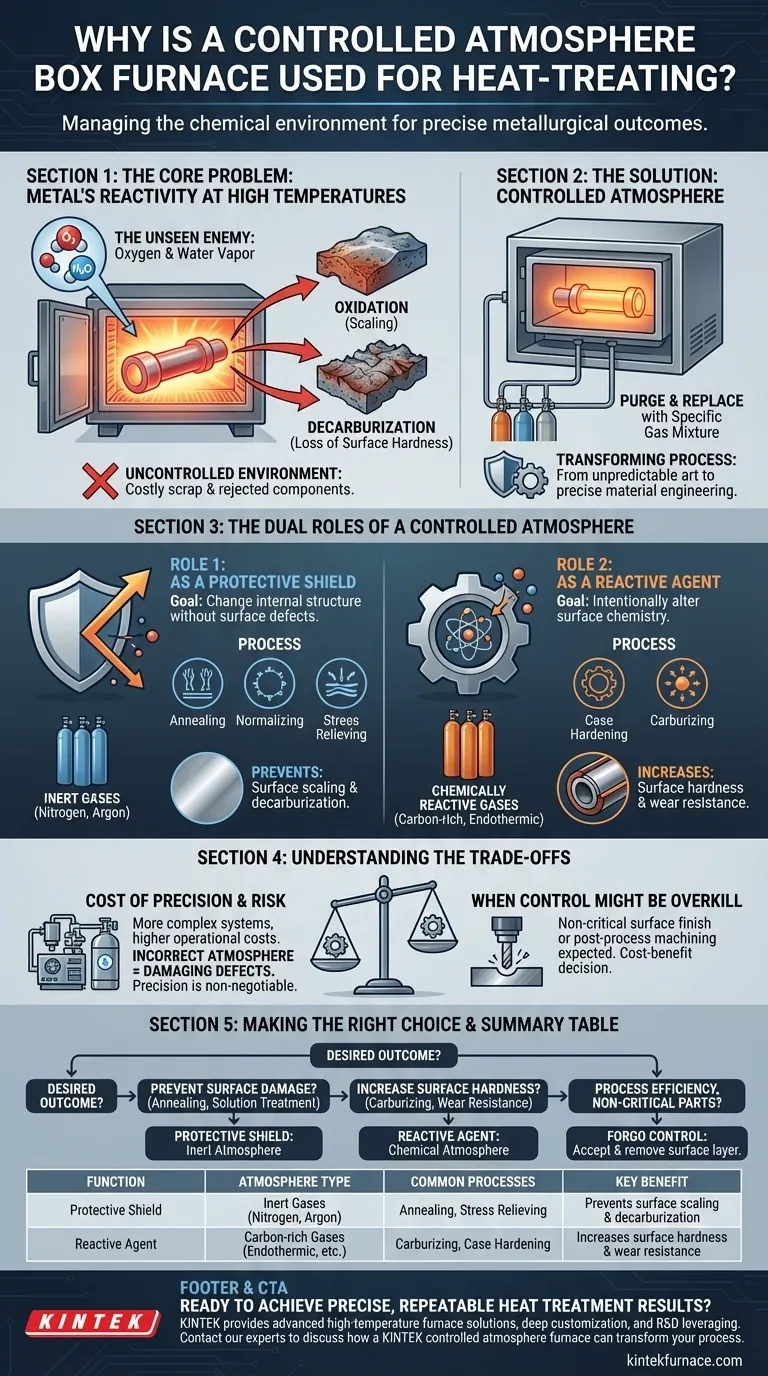

Le problème fondamental : la réactivité du métal à haute température

Le traitement thermique est essentiel pour obtenir les propriétés mécaniques souhaitées dans les pièces métalliques, telles que la dureté, la malléabilité ou la relaxation des contraintes. Ceci est réalisé en chauffant et en refroidissant le matériau selon un cycle précis.

L'ennemi invisible : l'atmosphère

Aux températures élevées requises pour le traitement thermique, les métaux sont extrêmement vulnérables aux réactions chimiques avec les éléments de l'air ambiant, principalement l'oxygène et la vapeur d'eau.

Sans contrôle, ces réactions sont inévitables et peuvent endommager de façon permanente la pièce. La chambre scellée du four est conçue pour purger l'air ambiant et le remplacer par un mélange gazeux spécifique.

Les conséquences d'un environnement non contrôlé

Laisser une pièce exposée à l'air pendant un traitement à haute température peut entraîner des défauts graves. Ceux-ci comprennent l'oxydation (calamine), la décarburation (perte de carbone et de dureté de surface) et d'autres changements chimiques.

Ces défauts peuvent compromettre l'intégrité structurelle, la précision dimensionnelle et les performances de la pièce, entraînant souvent des rebuts coûteux et des composants rejetés.

Les doubles rôles d'une atmosphère contrôlée

L'atmosphère à l'intérieur du four n'est pas seulement un élément passif ; elle sert l'une des deux fonctions distinctes et critiques selon l'objectif du processus.

Rôle 1 : Bouclier protecteur

Pour les processus tels que le recuit (adoucissement), la normalisation et la relaxation des contraintes, l'objectif principal est de modifier la structure interne du matériau sans affecter sa surface.

Dans ce cas, une atmosphère protectrice composée de gaz inertes (comme l'azote ou l'argon) est utilisée. Ce gaz agit comme un bouclier, empêchant l'oxygène et d'autres éléments réactifs d'entrer en contact avec la surface métallique chaude.

Rôle 2 : Agent réactif

Pour les processus tels que la trempe superficielle (cémentation), l'objectif est de modifier intentionnellement la chimie de la surface de la pièce pour la rendre plus dure que le cœur.

Ici, une atmosphère chimiquement réactive est utilisée. Un mélange gazeux riche en carbone, par exemple, diffusera des atomes de carbone dans la surface de l'acier, créant une couche extérieure dure et résistante à l'usure tandis que le cœur reste résistant et ductile.

Comprendre les compromis

Bien qu'essentielle pour la qualité, la mise en œuvre d'une atmosphère contrôlée introduit de la complexité et nécessite une attention particulière.

Le coût de la précision

Les fours à atmosphère contrôlée sont plus complexes et plus coûteux à utiliser que les fours à air simples. Ils nécessitent des chambres hermétiquement scellées, des systèmes sophistiqués de mélange et de surveillance des gaz, ainsi qu'un approvisionnement continu en gaz de haute pureté.

Le risque d'une atmosphère incorrecte

Utiliser le mauvais mélange de gaz peut être tout aussi dommageable que de ne pas utiliser d'atmosphère contrôlée du tout. Par exemple, une atmosphère de cémentation mal équilibrée peut entraîner la formation de suie ou de phases indésirables dans l'acier. La précision n'est pas négociable.

Quand le contrôle peut être excessif

Si l'état de surface d'une pièce n'est pas critique, ou si elle doit subir un usinage post-traitement important qui retire toute la couche superficielle, un four plus simple sans contrôle atmosphérique peut suffire. Il s'agit d'une décision coût-bénéfice qui dépend entièrement de l'application finale de la pièce.

Faire le bon choix pour votre processus

L'atmosphère du four est un outil puissant. Votre choix doit être directement guidé par le résultat métallurgique souhaité pour votre pièce.

- Si votre objectif principal est d'éviter les dommages de surface pendant le recuit ou le traitement en solution : Votre objectif est la protection, nécessitant une atmosphère inerte comme l'azote ou l'argon.

- Si votre objectif principal est d'augmenter la dureté de surface pour la résistance à l'usure : Votre objectif est une réaction chimique, nécessitant une atmosphère réactive comme un mélange endothermique ou azote-méthanol.

- Si votre objectif principal est l'efficacité du processus pour les pièces non critiques : Vous pouvez renoncer au contrôle atmosphérique, mais seulement si vous acceptez qu'une couche superficielle sera endommagée et devra être retirée ultérieurement.

En fin de compte, maîtriser l'atmosphère du four est ce qui fait passer le traitement thermique d'un simple cycle de chauffage à un processus d'ingénierie précis et reproductible.

Tableau récapitulatif :

| Fonction | Type d'atmosphère | Processus courants | Avantage clé |

|---|---|---|---|

| Bouclier protecteur | Gaz inertes (Azote, Argon) | Recuit, Relaxation des contraintes | Prévient la formation de calamine et la décarburation de surface |

| Agent réactif | Gaz riches en carbone (Endothermique, etc.) | Cémentation, Trempe superficielle | Augmente la dureté superficielle et la résistance à l'usure |

Prêt à obtenir des résultats de traitement thermique précis et reproductibles ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit aux laboratoires diversifiés des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences uniques de traitement thermique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à atmosphère contrôlée KINTEK peut transformer votre processus de traitement thermique.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire