Dans le traitement thermique, une atmosphère réductrice est un environnement gazeux chimiquement actif qui inverse l'oxydation à la surface d'un matériau. Contrairement à une atmosphère inerte et passive qui se contente de protéger une pièce contre l'oxygène, une atmosphère réductrice élimine activement l'oxygène des oxydes existants, nettoyant ainsi efficacement le matériau au niveau microscopique pendant le processus de chauffage. Ceci est réalisé en utilisant des gaz tels que l'hydrogène ou le monoxyde de carbone qui ont une forte affinité chimique pour l'oxygène.

La fonction principale d'une atmosphère réductrice est non seulement d'empêcher l'oxydation, mais aussi de l'éliminer activement. Cela en fait un outil puissant pour obtenir une finition de surface brillante et propre, mais sa réactivité chimique introduit également des risques, tels que la modification de la teneur en carbone de l'acier.

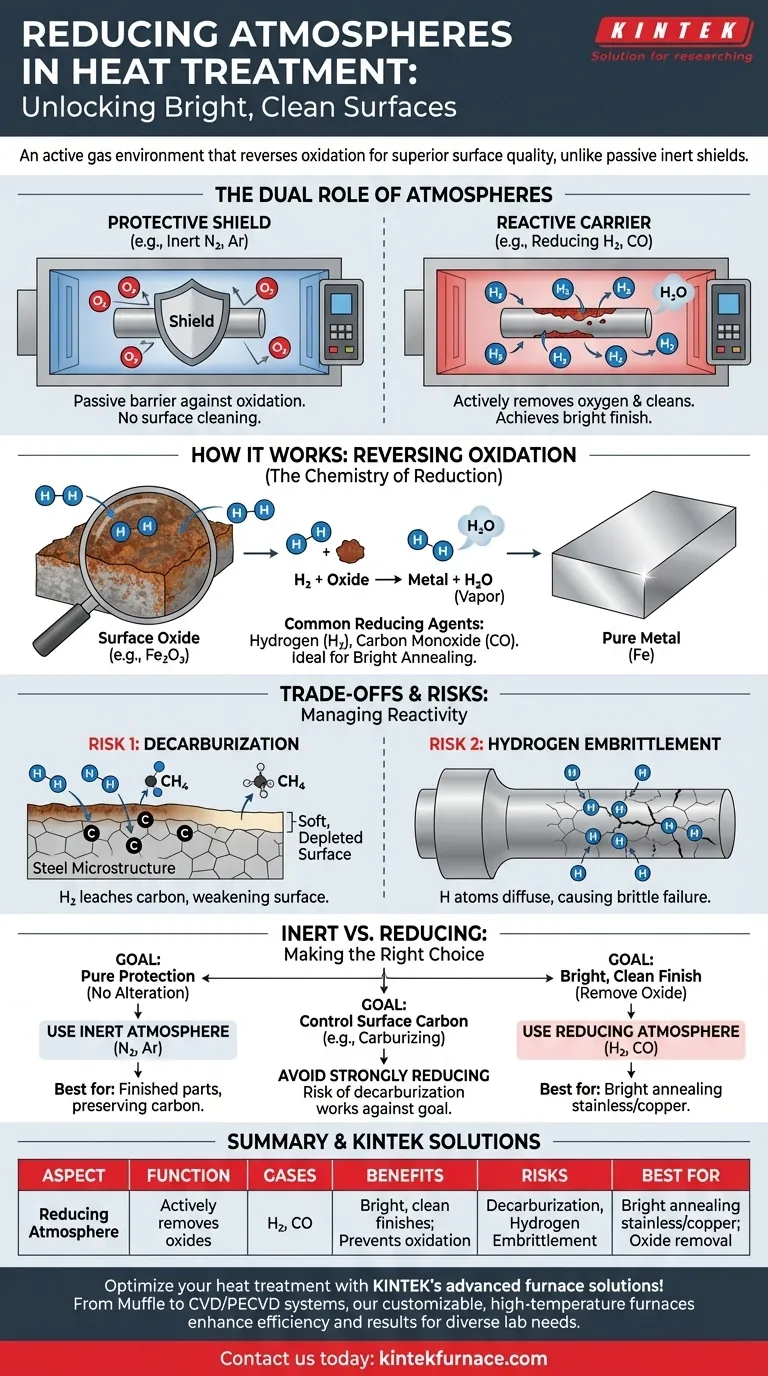

Le double rôle des atmosphères de four

Pour comprendre la fonction spécifique d'une atmosphère réductrice, il est essentiel de reconnaître d'abord les deux rôles principaux que joue toute atmosphère contrôlée dans un four.

Le bouclier protecteur

Aux hautes températures requises pour le traitement thermique, les métaux sont très susceptibles de réagir avec l'air ambiant. La réaction la plus courante est l'oxydation, qui crée de la calamine et de la décoloration à la surface de la pièce. Le premier travail de toute atmosphère contrôlée est d'agir comme un bouclier protecteur, déplaçant l'oxygène et l'humidité pour prévenir ces réactions indésirables.

Le vecteur réactif

Dans certains processus, l'atmosphère est destinée à faire plus que simplement protéger la pièce ; elle est conçue pour modifier intentionnellement sa surface. L'atmosphère agit comme un vecteur, livrant des éléments à la surface (comme dans la carburation) ou les retirant (comme dans la décarburation). Une atmosphère réductrice appartient à cette catégorie réactive.

Comment fonctionne une atmosphère réductrice

Une atmosphère réductrice produit son effet grâce à des réactions chimiques spécifiques pilotées par les gaz qui la composent.

La chimie de la réduction

Le terme « réducteur » est l'opposé chimique de « oxydant ». Alors que l'oxydation implique qu'un matériau perde des électrons (généralement en se liant à l'oxygène), la réduction implique qu'un matériau gagne des électrons. Une atmosphère réductrice facilite cela en introduisant des gaz qui se lient facilement à l'oxygène.

Agents réducteurs courants

L'agent réducteur le plus courant et le plus puissant utilisé dans le traitement thermique est l'hydrogène (H₂). Un autre est le monoxyde de carbone (CO). Ces gaz font souvent partie d'un mélange connu sous le nom de gaz endothermique ou exothermique.

Inversion de l'oxydation

Lorsqu'une pièce recouverte d'oxyde de surface (comme la rouille sur l'acier, qui est de l'oxyde de fer) est chauffée dans une atmosphère d'hydrogène, les molécules d'hydrogène arrachent les atomes d'oxygène de l'oxyde de fer. Cette réaction reconvertit l'oxyde en fer pur et crée de la vapeur d'eau, qui est ensuite évacuée. C'est pourquoi ce processus est souvent utilisé pour le « recuit brillant » — il produit une surface métallique propre et brillante.

Comprendre les compromis et les effets secondaires

La même réactivité chimique qui rend une atmosphère réductrice si utile crée également des inconvénients potentiels qui doivent être gérés avec soin.

Le risque de décarburation

Pour les aciers, le risque le plus significatif est la décarburation. Le même hydrogène qui élimine l'oxygène peut également réagir avec le carbone présent à la surface de l'acier, formant du méthane (CH₄). Ce processus lessive le carbone de la surface, la laissant plus molle et plus faible que le matériau de base, ce qui constitue souvent un point de défaillance critique.

Le défi de la fragilisation par l'hydrogène

Certains aciers à haute résistance sont sujets à la fragilisation par l'hydrogène. Dans ce phénomène, des atomes d'hydrogène individuels peuvent diffuser dans la structure cristalline du métal, entraînant une perte significative de ductilité et provoquant une rupture prématurée et catastrophique sous contrainte.

Atmosphères inertes vs réductrices

L'alternative principale est une atmosphère inerte, utilisant typiquement de l'azote (N₂) ou de l'argon (Ar). Ces gaz sont non réactifs. Ils sont excellents pour protéger la pièce de l'oxygène, mais ils n'élimineront pas les oxydes existants. Le choix entre les deux dépend entièrement de l'objectif du processus.

Faire le bon choix pour votre processus

La sélection de l'atmosphère correcte est essentielle pour obtenir les propriétés du matériau souhaitées sans introduire de défauts involontaires.

- Si votre objectif principal est la protection pure sans altération de surface : Une atmosphère inerte (azote ou argon) est le choix le plus sûr et le plus prévisible, en particulier pour les pièces finies où le carbone de surface doit être préservé.

- Si votre objectif principal est d'obtenir une finition brillante et propre sur une pièce présentant une légère oxydation superficielle : Une atmosphère réductrice est idéale, car elle nettoiera activement la surface pendant le cycle de traitement thermique (par exemple, recuit brillant de l'acier inoxydable ou du cuivre).

- Si votre objectif principal est de contrôler le carbone de surface (par exemple, carburation ou trempe neutre) : Vous devez utiliser une atmosphère avec un potentiel de carbone précisément contrôlé. Une atmosphère fortement réductrice est souvent inappropriée ici, car son effet décarburant irait à l'encontre de votre objectif.

En fin de compte, une atmosphère réductrice est un outil spécialisé utilisé lorsque ses propriétés de nettoyage actives sont nécessaires pour atteindre les spécifications du produit final.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Fonction | Élimine activement les oxydes de surface pour nettoyer les matériaux pendant le chauffage. |

| Gaz courants | Hydrogène (H₂), Monoxyde de carbone (CO). |

| Avantages | Permet d'obtenir des finitions de surface brillantes et propres ; empêche l'oxydation. |

| Risques | Peut provoquer une décarburation ou une fragilisation par l'hydrogène dans les aciers. |

| Idéal pour | Recuit brillant de l'acier inoxydable ou du cuivre ; processus nécessitant l'élimination des oxydes. |

Optimisez vos processus de traitement thermique avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques, améliorant ainsi l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure