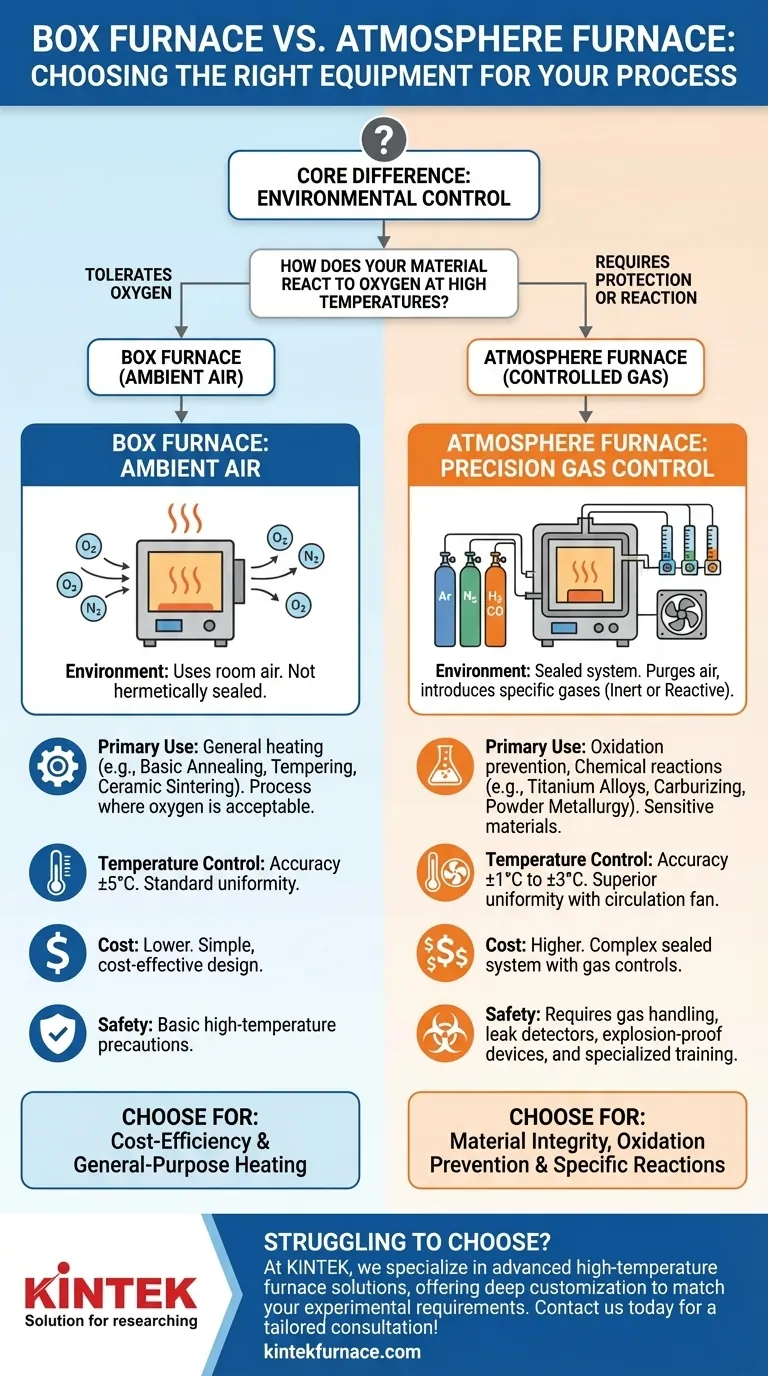

Fondamentalement, la différence entre un four à boîte et un four à atmosphère réside dans le contrôle de l'environnement. Un four à boîte fonctionne dans l'air ambiant qui l'entoure, ce qui en fait un outil simple et robuste pour le chauffage général. Un four à atmosphère, cependant, crée un environnement hermétiquement clos où des gaz spécifiques peuvent être introduits pour prévenir l'oxydation ou permettre des réactions chimiques précises à la surface du matériau.

Votre choix dépend d'une question critique unique : Comment votre matériau réagit-il à l'oxygène et aux autres éléments présents dans l'air à haute température ? La réponse détermine si vous avez besoin de la simple utilité d'un four à boîte ou du contrôle précis d'un four à atmosphère.

Le facteur déterminant : Votre atmosphère de procédé

La distinction la plus fondamentale entre ces fours est l'environnement dans lequel votre matériau est chauffé. Ce seul facteur entraîne toutes les autres différences de conception, de coût et d'application.

Le four à boîte : Fonctionnement à l'air ambiant

Un four à boîte, souvent appelé four à moufle, utilise l'air ambiant comme atmosphère de traitement. Sa chambre est fermée mais pas hermétiquement scellée.

Cette conception est idéale pour les procédés où l'exposition à l'oxygène et à l'azote est acceptable, voire requise. Cela inclut de nombreuses applications courantes telles que le recuit de métaux de base, le revenu et le frittage de certaines céramiques.

Le four à atmosphère : Contrôle précis des gaz

Un four à atmosphère est conçu pour être un système scellé. Il vous permet d'abord de purger l'air ambiant, puis d'introduire un gaz ou un mélange de gaz spécifique et contrôlé.

Cette capacité est essentielle pour deux raisons : la protection et la réaction. Elle protège les matériaux sensibles comme les alliages de titane ou les poudres métalliques de l'oxydation à haute température. Elle permet également des procédés réactifs, comme l'introduction de gaz riche en carbone pour la carburation, qui modifient la chimie de surface du matériau.

Comparaison de la conception de base et des implications de coût

Le besoin de contrôle atmosphérique a un impact direct sur la construction, la complexité et, en fin de compte, le prix du four.

Simplicité structurelle et rentabilité

Le four à boîte présente une conception relativement simple. La porte possède un joint de base pour retenir la chaleur, mais elle n'est pas étanche aux gaz. Cette construction simple les rend nettement plus économiques à fabriquer et à acheter.

Intégrité du joint et complexité du système

Un four à atmosphère nécessite une chambre scellée, hautement conçue, pour éviter les fuites de gaz. Il est équipé de ports d'entrée et de sortie de gaz dédiés, de débitmètres et de systèmes de contrôle de pression pour maintenir un environnement stable à pression positive. Cette complexité entraîne un coût de fabrication et d'acquisition plus élevé.

Précision et uniformité de la température

Bien que les deux soient efficaces, leurs niveaux de contrôle diffèrent. Un four à boîte offre généralement une précision de contrôle de température comprise entre ±5°C.

Un four à atmosphère offre souvent une précision supérieure, autour de ±1°C à ±3°C, et comprend fréquemment un ventilateur de circulation de gaz. Ce ventilateur assure une uniformité de température supérieure dans toute la chambre, ce qui est essentiel pour des résultats constants dans les procédés sensibles.

Comprendre les compromis : Sécurité et fonctionnement

Les capacités de chaque type de four s'accompagnent de considérations opérationnelles et de sécurité distinctes. Ces compromis sont cruciaux pour planifier les exigences de votre installation et de votre personnel.

Le four à boîte : Simple et accessible

Le fonctionnement d'un four à boîte est relativement simple. Les principales préoccupations de sécurité concernent la protection du personnel contre les hautes températures. Ils sont bien adaptés aux environnements de laboratoire ou industriels généraux sans nécessiter d'infrastructure spécialisée au-delà d'une alimentation électrique appropriée.

Le four à atmosphère : Une charge opérationnelle plus lourde

L'utilisation de gaz contrôlés introduit des responsabilités de sécurité importantes. De nombreux gaz de procédé, comme l'hydrogène, sont inflammables ou explosifs.

Ceci nécessite des protocoles de sécurité robustes, y compris des détecteurs de fuite de gaz, des dispositifs antidéflagrants et une ventilation adéquate. Les opérateurs doivent être formés professionnellement pour manipuler les gaz sous pression et gérer en toute sécurité les systèmes de contrôle complexes, ce qui représente un investissement opérationnel et de formation plus élevé.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application indiqueront clairement le four correct. Évaluez votre objectif principal pour prendre une décision éclairée.

- Si votre objectif principal est la rentabilité et le chauffage général : Un four à boîte est le choix idéal pour les procédés tels que le revenu de base ou la cuisson de céramique où l'exposition à l'air n'est pas une préoccupation.

- Si votre objectif principal est l'intégrité du matériau et la prévention de l'oxydation : Un four à atmosphère est non négociable pour le traitement de matériaux sensibles comme les alliages de titane, les composants de semi-conducteurs ou les poudres métalliques de haute pureté.

- Si votre objectif principal est de permettre des réactions chimiques spécifiques : Vous avez besoin d'un four à atmosphère pour introduire des gaz réactifs pour des procédés tels que la carburation, la nitruration ou la création d'un environnement réducteur pour la métallurgie des poudres.

- Si votre objectif principal est l'uniformité et la précision maximales de la température : La circulation de gaz et les commandes avancées d'un four à atmosphère offrent la cohérence supérieure requise pour les matériaux de grande valeur et les applications de recherche.

En fin de compte, le choix du bon four repose sur une compréhension claire de la chimie de votre matériau et des exigences atmosphériques de votre procédé.

Tableau récapitulatif :

| Caractéristique | Four à boîte | Four à atmosphère |

|---|---|---|

| Atmosphère | Air ambiant (oxygène/azote) | Gaz contrôlé (ex. inerte ou réactif) |

| Utilisation principale | Chauffage général (ex. recuit, revenu) | Prévention de l'oxydation, réactions chimiques |

| Contrôle de la température | Précision de ±5°C | Précision de ±1°C à ±3°C avec uniformité |

| Coût | Inférieur (conception simple) | Supérieur (système scellé, commandes de gaz) |

| Sécurité | Précautions de base contre les hautes températures | Nécessite la manipulation de gaz, des détecteurs et une formation |

Vous avez du mal à choisir le bon four pour les besoins uniques de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées, y compris les fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences expérimentales—que vous ayez besoin d'un chauffage général rentable ou d'un contrôle atmosphérique précis. Laissez nos experts vous aider à optimiser vos procédés et à améliorer votre efficacité. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure