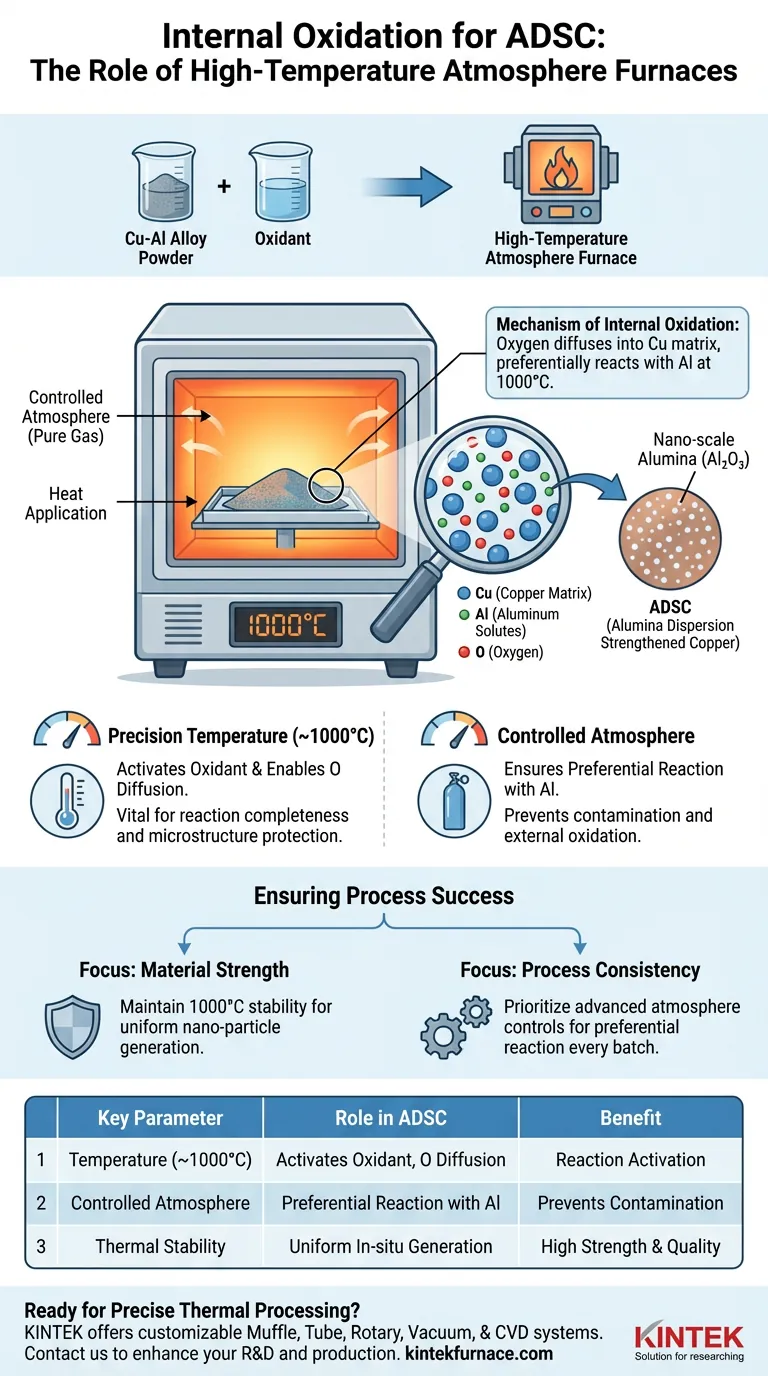

Un four à atmosphère à haute température fonctionne comme le récipient de réaction critique lors de l'étape d'oxydation interne, en maintenant un environnement précisément contrôlé à environ 1000°C pour déclencher les changements chimiques nécessaires au sein du matériau. En chauffant un mélange de poudre d'alliage Cu-Al et d'un oxydant, le four facilite la génération in-situ de nanoparticules d'alumine, essentielles au renforcement du cuivre.

En maintenant une température de 1000°C, le four permet à l'oxygène de diffuser dans la matrice de cuivre et de réagir préférentiellement avec l'aluminium. Ce processus thermique contrôlé crée la phase de renforcement par dispersion requise pour le cuivre renforcé par dispersion d'alumine (ADSC) haute performance.

Le rôle de la précision thermique

Établir l'environnement de réaction

L'utilité principale du four est de fournir un environnement stable à haute température.

Le processus nécessite généralement un point de consigne d'environ 1000°C.

Cette température spécifique n'est pas arbitraire ; c'est le seuil thermique requis pour activer l'oxydant dans la poudre mélangée.

Faciliter la diffusion de l'oxygène

À cette température élevée, l'énergie cinétique des atomes augmente considérablement.

Cela permet à l'oxygène libéré par l'oxydant de diffuser physiquement dans la matrice de cuivre.

Sans cette application thermique précise, l'oxygène ne pénétrerait pas efficacement l'alliage pour atteindre les solutés d'aluminium.

Le mécanisme de l'oxydation interne

Réaction préférentielle

L'environnement du four garantit que la réaction chimique est sélective.

Une fois que l'oxygène diffuse dans le cuivre, il réagit préférentiellement avec l'aluminium présent dans l'alliage.

Cette sélectivité est vitale, car l'objectif est d'oxyder l'aluminium sans compromettre la matrice de cuivre elle-même.

Génération de la phase de renforcement

Le produit de cette réaction est la formation d'alumine (oxyde d'aluminium).

Étant donné que la réaction se produit en interne et à une vitesse contrôlée, ces particules d'alumine se forment à l'échelle nanométrique.

Ces particules générées in-situ agissent comme des barrières au mouvement des dislocations, fournissant le "renforcement par dispersion" caractéristique du matériau ADSC final.

Comprendre les contraintes du processus

La nécessité du contrôle de l'atmosphère

Bien que la chaleur soit le moteur principal, l'aspect "atmosphère" du four est tout aussi critique.

L'environnement doit être strictement contrôlé pour éviter toute oxydation externe indésirable ou contamination.

Un manque de précision ici peut entraîner une distribution incohérente des particules ou des défauts de surface dans la poudre de cuivre.

Sensibilité à la température

Le processus repose sur un équilibre thermodynamique spécifique trouvé autour de 1000°C.

S'écarter significativement de cette température peut modifier les vitesses de diffusion de l'oxygène.

Trop bas, la réaction peut être incomplète ; trop haut, la microstructure de la matrice de cuivre peut se dégrader avant que la phase de renforcement ne soit complètement établie.

Assurer le succès du processus

Pour maximiser la qualité du cuivre renforcé par dispersion d'alumine, concentrez-vous sur les capacités du four en matière de stabilité thermique et d'intégrité atmosphérique.

- Si votre objectif principal est la résistance matérielle : Assurez-vous que le four peut maintenir le point de consigne de 1000°C avec une fluctuation minimale pour garantir une génération uniforme de nanoparticules.

- Si votre objectif principal est la cohérence du processus : Privilégiez les équipements dotés de contrôles atmosphériques avancés pour garantir que l'oxydant réagit préférentiellement avec l'aluminium dans chaque lot.

L'efficacité de l'étape d'oxydation interne dépend entièrement de la capacité du four à maintenir les conditions précises requises pour la formation in-situ d'alumine.

Tableau récapitulatif :

| Paramètre clé du four | Rôle dans la production d'ADSC |

|---|---|

| Température (~1000°C) | Active l'oxydant, permet la diffusion de l'oxygène dans la matrice de cuivre. |

| Atmosphère contrôlée | Assure une réaction préférentielle avec l'aluminium, empêche la contamination. |

| Stabilité thermique | Garantit la génération in-situ uniforme de nanoparticules d'alumine. |

Prêt à réaliser un traitement thermique précis pour vos matériaux avancés ?

L'étape d'oxydation interne est essentielle au développement de matériaux haute performance tels que le cuivre renforcé par dispersion d'alumine (ADSC). Le succès dépend d'un four capable d'un contrôle exact de la température et d'une atmosphère pure.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables pour vos besoins uniques de traitement à haute température. Nos fours sont conçus pour la stabilité et la précision requises afin de garantir des résultats constants et de haute qualité dans chaque lot.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions haute température peuvent améliorer votre R&D et votre production. Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la fonction d'un four boîte à haute température à cycle automatique dans les tests TCF ? Guide de simulation expert

- Quelles sont les applications courantes des fours à cornue ? Débloquez un traitement à haute température de précision

- Quelle est la différence fondamentale entre les fours à boîte et les fours à atmosphère ? Choisissez le bon équipement pour votre laboratoire

- Pourquoi l'argon est-il essentiel dans l'industrie aérospatiale pour le traitement thermique ? Assurer la sécurité et la performance

- Que sont les conditions d'atmosphère inerte ? Obtenez pureté et contrôle dans vos processus

- Quel environnement atmosphérique est requis pour le déliantage catalytique MIM ? Atteindre une pureté de 99,999 % pour des pièces métalliques parfaites

- Qu'est-ce que le gaz endothermique dans le traitement thermique ? Maîtrise du contrôle du carbone pour un durcissement supérieur de l'acier

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement