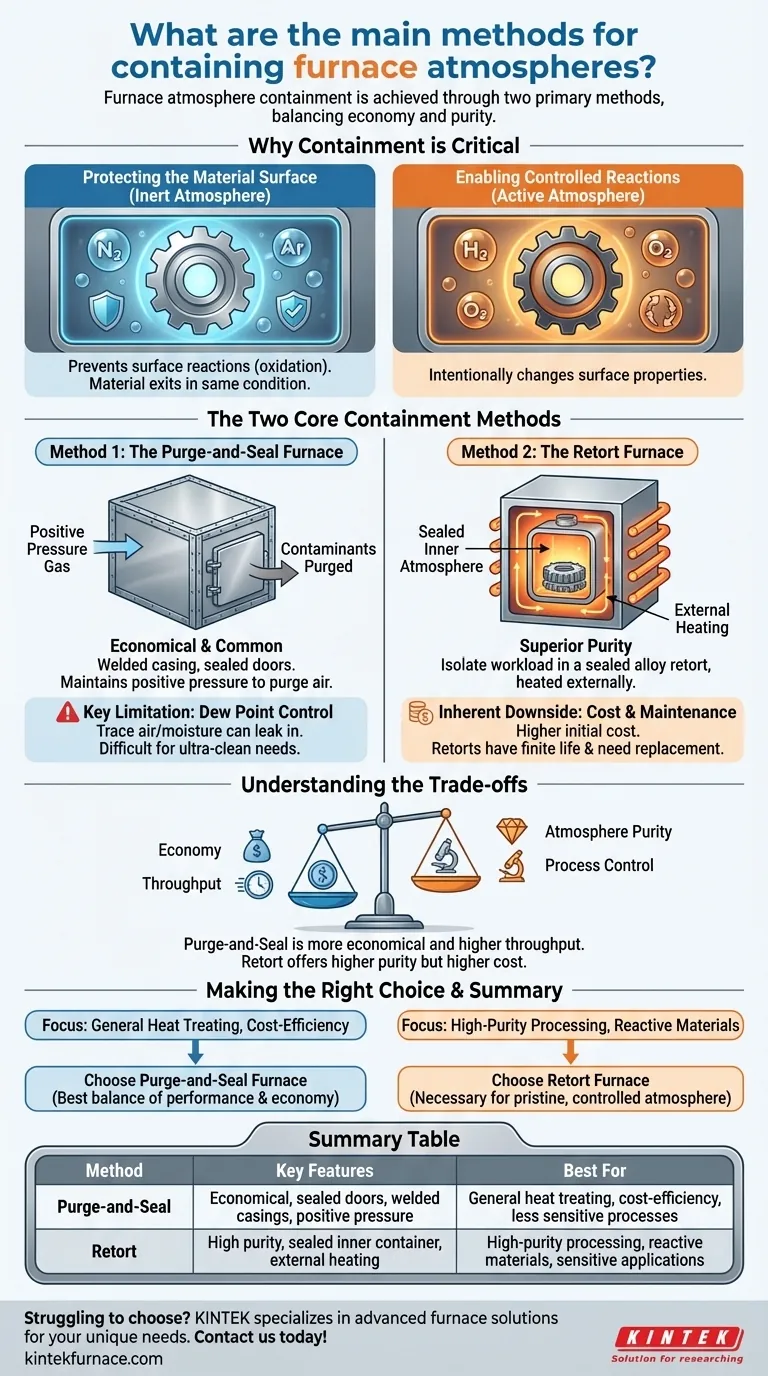

À la base, le confinement de l'atmosphère du four est réalisé par deux méthodes principales : la conception à purge et étanchéité et la conception à cornue. La méthode à purge et étanchéité repose sur des portes scellées et des carters soudés pour contenir l'atmosphère et est plus économique, tandis que la méthode à cornue utilise un conteneur intérieur scellé (la cornue) qui est chauffé de l'extérieur, offrant une pureté atmosphérique supérieure à un coût plus élevé.

Le choix entre les méthodes de confinement de four ne consiste pas à savoir laquelle est « meilleure », mais laquelle fournit le niveau de contrôle atmosphérique nécessaire à votre processus spécifique. C'est un compromis direct entre l'efficacité économique d'un système à purge et étanchéité et les résultats de haute pureté d'un four à cornue.

Pourquoi le confinement de l'atmosphère est critique

Le but entier d'une atmosphère de four contrôlée est de régir ce qui arrive à la surface d'un matériau à haute température. La méthode de confinement que vous choisissez a un impact direct sur votre capacité à atteindre le résultat souhaité.

Protection de la surface du matériau

De nombreux processus de traitement thermique nécessitent une atmosphère chimiquement inerte, utilisant typiquement des gaz comme l'azote ou l'argon. L'objectif est simplement d'empêcher les réactions de surface comme l'oxydation, garantissant que le matériau quitte le four dans le même état de surface qu'il est entré.

Permettre des réactions contrôlées

Inversement, certains processus utilisent une atmosphère chimiquement active pour modifier intentionnellement la surface du matériau. Il peut s'agir de gaz réducteurs comme l'hydrogène ou de gaz oxydants comme l'oxygène, qui sont utilisés pour des processus tels que la cémentation ou la décarburation.

Les deux principales méthodes de confinement

Comprendre la conception fondamentale de chaque méthode révèle ses forces et ses faiblesses inhérentes.

Méthode 1 : Le four à purge et étanchéité

Cette conception est l'approche la plus courante et la plus rentable pour de nombreuses applications de traitement thermique. La chambre du four est construite avec des joints soudés et des joints d'étanchéité autour des portes et des autres ouvertures.

Une pression positive du gaz d'atmosphère souhaité est maintenue à l'intérieur, ce qui purge tous les contaminants et empêche l'air extérieur de s'infiltrer.

La principale limitation : le contrôle du point de rosée

Le principal défi avec les fours à purge et étanchéité est d'atteindre un point de rosée très bas, qui est une mesure de la teneur en humidité. Parce que la chambre n'est pas parfaitement scellée, des traces d'air et d'humidité peuvent s'infiltrer, ce qui rend difficile le maintien de l'atmosphère ultra-propre requise pour les matériaux très sensibles.

Méthode 2 : Le four à cornue

Un four à cornue isole la charge de travail et son atmosphère à l'intérieur d'un conteneur séparé et scellé – la cornue – qui est généralement fabriqué dans un alliage résistant aux hautes températures. Ce conteneur est ensuite placé à l'intérieur du four et chauffé de l'extérieur.

Puisque la charge de travail se trouve dans un récipient entièrement scellé, cette méthode offre une pureté atmosphérique exceptionnelle et un contrôle précis de la composition des gaz.

L'inconvénient inhérent : le coût et l'entretien

Les avantages d'une cornue ont un prix. Les fours à cornue sont plus chers à construire, et les cornues en alliage ont une durée de vie limitée et nécessitent un remplacement périodique. Cela entraîne des investissements initiaux plus élevés et des coûts d'entretien continus.

Comprendre les compromis : Économie vs Pureté

La décision d'utiliser un four à purge et étanchéité ou un four à cornue est un compromis d'ingénierie classique.

Considérations de coût

Les fours à purge et étanchéité sont significativement plus économiques à l'achat et à l'exploitation pour les applications générales. Les fours à cornue entraînent un coût d'investissement initial plus élevé et des dépenses de fonctionnement récurrentes dues au remplacement de la cornue et à une manipulation plus complexe.

Pureté de l'atmosphère et sensibilité du processus

Si votre processus tolère de légères variations atmosphériques ou ne nécessite pas un point de rosée extrêmement bas, une conception à purge et étanchéité est souvent suffisante. Pour les matériaux très réactifs ou pour les processus nécessitant une pureté de gaz absolue, une cornue est non négociable.

Empreinte opérationnelle et débit

Les fours à purge et étanchéité sont souvent plus simples et peuvent être conçus pour un fonctionnement continu, offrant un débit plus élevé. Les fours à cornue sont généralement utilisés dans des processus par lots, qui peuvent être plus lents en raison de la nécessité de charger, sceller et manipuler les cornues individuelles.

Faire le bon choix pour votre processus

Vos exigences de processus, et non une préférence générale, devraient dicter votre choix de four.

- Si votre objectif principal est le traitement thermique général ou l'efficacité des coûts : Un four à purge et étanchéité offre le meilleur équilibre entre performance et économie pour les applications qui ne sont pas très sensibles aux impuretés atmosphériques.

- Si votre objectif principal est le traitement de haute pureté ou les matériaux réactifs : Un four à cornue est le choix nécessaire pour obtenir l'atmosphère impeccable et étroitement contrôlée requise pour les composants sensibles et les processus avancés.

En fin de compte, la sélection de la bonne méthode de confinement consiste à adapter précisément l'outil à la tâche à accomplir.

Tableau récapitulatif :

| Méthode | Caractéristiques clés | Idéal pour |

|---|---|---|

| Purge et étanchéité | Économique, portes scellées, carters soudés, pression positive | Traitement thermique général, rentabilité, processus moins sensibles |

| Cornue | Haute pureté, récipient intérieur scellé, chauffage externe | Traitement de haute pureté, matériaux réactifs, applications sensibles |

Vous avez du mal à choisir le bon four pour les besoins de contrôle d'atmosphère de votre laboratoire ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à moufle, à tube, rotatifs, à vide et à atmosphère, et les systèmes CVD/PECVD. Grâce à notre solide R&D et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques – garantissant des performances et une efficacité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de traitement thermique !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique