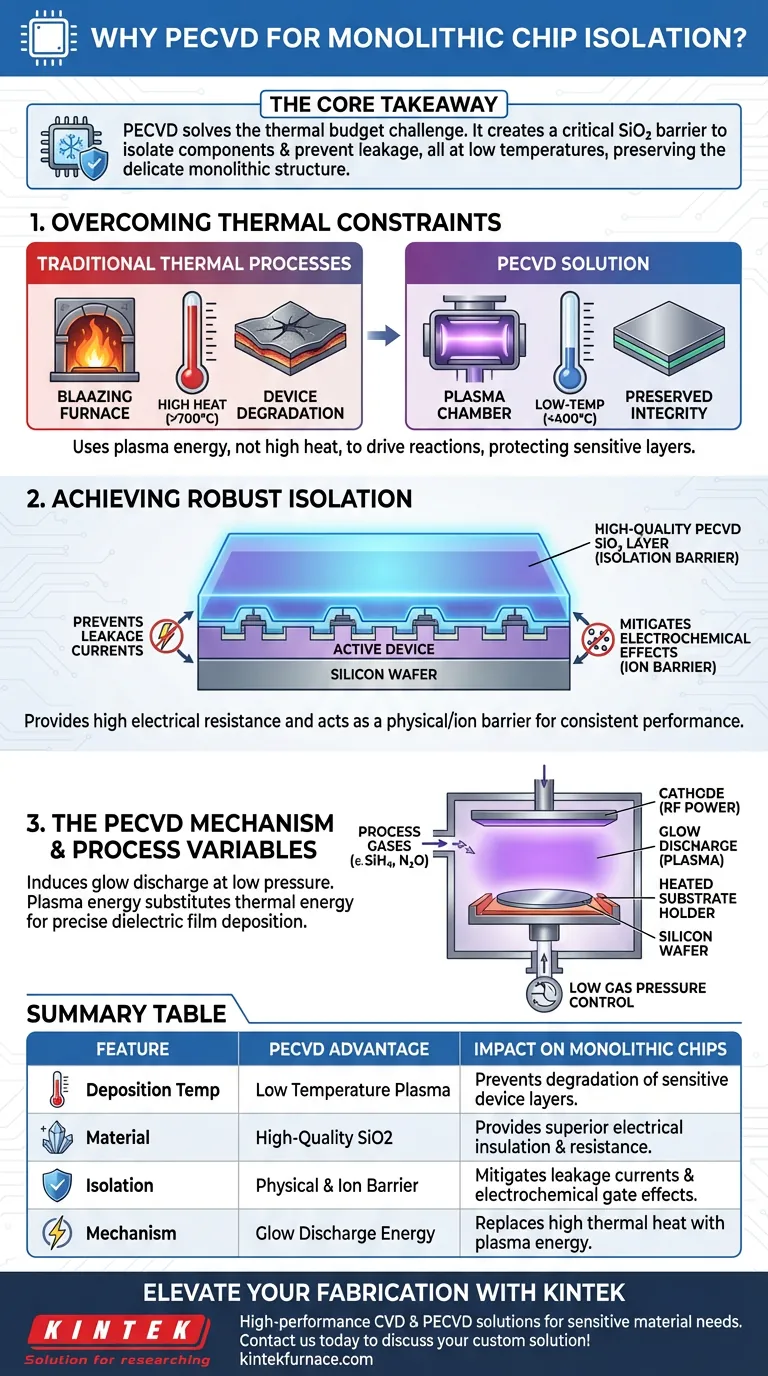

La principale raison d'utiliser un système de dépôt chimique en phase vapeur assisté par plasma (PECVD) dans les puces monolithiques intégrées est sa capacité à déposer des films minces de dioxyde de silicium (SiO2) de haute qualité à des températures relativement basses. Alors que les méthodes de dépôt traditionnelles nécessitent souvent une chaleur élevée qui peut endommager les composants sensibles, le PECVD utilise l'énergie du plasma pour piloter les réactions chimiques nécessaires, garantissant l'intégrité de la structure du dispositif sous-jacent.

Point essentiel : Le PECVD résout le problème du budget thermique dans la fabrication des puces. Il crée une barrière critique en dioxyde de silicium qui isole électriquement les composants et empêche les courants de fuite, le tout sans exposer la structure monolithique délicate à des processus destructeurs à haute température.

Le rôle essentiel du contrôle de la température

Surmonter les contraintes thermiques

Dans l'intégration monolithique, la préservation de la stabilité des couches existantes est primordiale. Les processus thermiques traditionnels nécessitent souvent des températures qui pourraient dégrader le dispositif.

Le PECVD contourne cela en utilisant un plasma à basse température dans la chambre de processus. Cela permet la formation de films solides sans soumettre le substrat à la chaleur intense généralement requise pour déclencher la liaison chimique.

Le mécanisme d'action

Le système fonctionne en induisant une décharge luminescente à la cathode sous basse pression de gaz. Une fois les gaz de processus introduits, ils subissent des réactions chimiques et plasmatiques spécifiques.

Cette substitution d'énergie — utilisant le plasma plutôt que l'énergie thermique pure — permet le dépôt précis de films diélectriques sur des plaquettes de silicium tout en maintenant l'environnement relativement frais.

Obtenir une isolation robuste

Éliminer les fuites électriques

La fonction principale de la couche de SiO2 produite par le PECVD est d'agir comme une barrière d'isolation électrique.

Le film déposé offre une résistance électrique élevée. Ceci est essentiel pour prévenir les courants de fuite qui compromettraient autrement l'efficacité et la fonctionnalité de la puce intégrée.

Atténuer les effets électrochimiques

Au-delà de la simple isolation électrique, la couche fonctionne comme une barrière physique et ionique cruciale.

Cette barrière sert à atténuer les effets électrochimiques de grille. En séparant physiquement les composants, la couche de SiO2 empêche les facteurs externes de perturber la distribution des porteurs du semi-conducteur, garantissant ainsi des performances constantes du dispositif.

Comprendre les variables du processus

Complexité des paramètres de dépôt

Bien que le PECVD offre des avantages thermiques, il introduit une complexité de processus concernant la régulation des gaz. La qualité du film dépend fortement du maintien d'un environnement de basse pression de gaz spécifique.

Les opérateurs doivent contrôler soigneusement l'introduction des gaz de processus une fois que l'échantillon atteint sa température cible spécifique (plus basse). Les écarts de pression ou de débit de gaz peuvent modifier les réactions chimiques, affectant potentiellement l'uniformité ou la densité de la couche d'isolation.

Faire le bon choix pour votre objectif

Pour déterminer si le PECVD est la bonne solution pour vos besoins d'intégration spécifiques, considérez vos contraintes principales :

- Si votre objectif principal est de préserver les couches sensibles à la température : Le PECVD est le choix optimal, car il dépose des films diélectriques essentiels sans dépasser le budget thermique du substrat.

- Si votre objectif principal est d'empêcher la diaphonie des signaux et les fuites : La dépendance aux films de SiO2 de haute qualité du PECVD fournit la haute résistance nécessaire pour éliminer les courants de fuite.

- Si votre objectif principal est de stabiliser la distribution des porteurs : Les propriétés de barrière physique des films PECVD sont nécessaires pour atténuer les effets électrochimiques de grille et protéger contre le mouvement des ions.

En exploitant l'énergie du plasma pour remplacer l'intensité thermique, le PECVD permet la création de structures monolithiques robustes et isolées qui seraient autrement impossibles à fabriquer.

Tableau récapitulatif :

| Caractéristique | Avantage PECVD | Impact sur les puces monolithiques |

|---|---|---|

| Température de dépôt | Plasma à basse température | Prévient la dégradation des couches sensibles du dispositif. |

| Matériau | SiO2 de haute qualité | Offre une isolation et une résistance électrique supérieures. |

| Isolation | Barrière physique et ionique | Atténue les courants de fuite et les effets électrochimiques de grille. |

| Mécanisme | Énergie de décharge luminescente | Remplace la chaleur thermique élevée par l'énergie du plasma. |

Élevez votre fabrication de semi-conducteurs avec KINTEK

La précision compte lorsque vos structures monolithiques sont en jeu. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes CVD haute performance, des solutions PECVD et des fours de laboratoire personnalisables à haute température conçus spécifiquement pour les besoins en matériaux sensibles.

Que vous cherchiez à optimiser votre budget thermique ou à améliorer l'isolation diélectrique, notre équipe est prête à fournir l'équipement spécialisé dont votre projet unique a besoin.

Prêt à améliorer vos capacités de laboratoire ? Contactez-nous dès aujourd'hui pour discuter de votre solution personnalisée !

Guide Visuel

Références

- Sixing Xu, Xiaohong Wang. Wafer-level heterogeneous integration of electrochemical devices and semiconductors for a monolithic chip. DOI: 10.1093/nsr/nwae049

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Pourquoi le PECVD pour le dépôt de nitrure de silicium est-il essentiel dans les structures de test de capteurs de gaz ? Assurer une isolation fiable du signal

- Quels avantages en matière de sécurité sont associés à la température de fonctionnement plus basse du PECVD ? Améliorer la sécurité du laboratoire et l'intégrité des matériaux

- Quelles sont les tailles de substrat prises en charge par les plates-formes de système PECVD ? Optimisez l'efficacité de votre laboratoire avec des tailles standard

- À quoi sert le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Essentiel pour les couches minces en électronique

- Quels matériaux peuvent être déposés avec la technologie PECVD ? Découvrez des solutions polyvalentes de couches minces

- Comment le PECVD est-il utilisé dans la fabrication des semi-conducteurs ? Essentiel pour le dépôt de couches minces à basse température

- Pourquoi utiliser le PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- La PECVD est-elle directionnelle ? Comprendre son avantage de non-visibilité directe pour les revêtements complexes