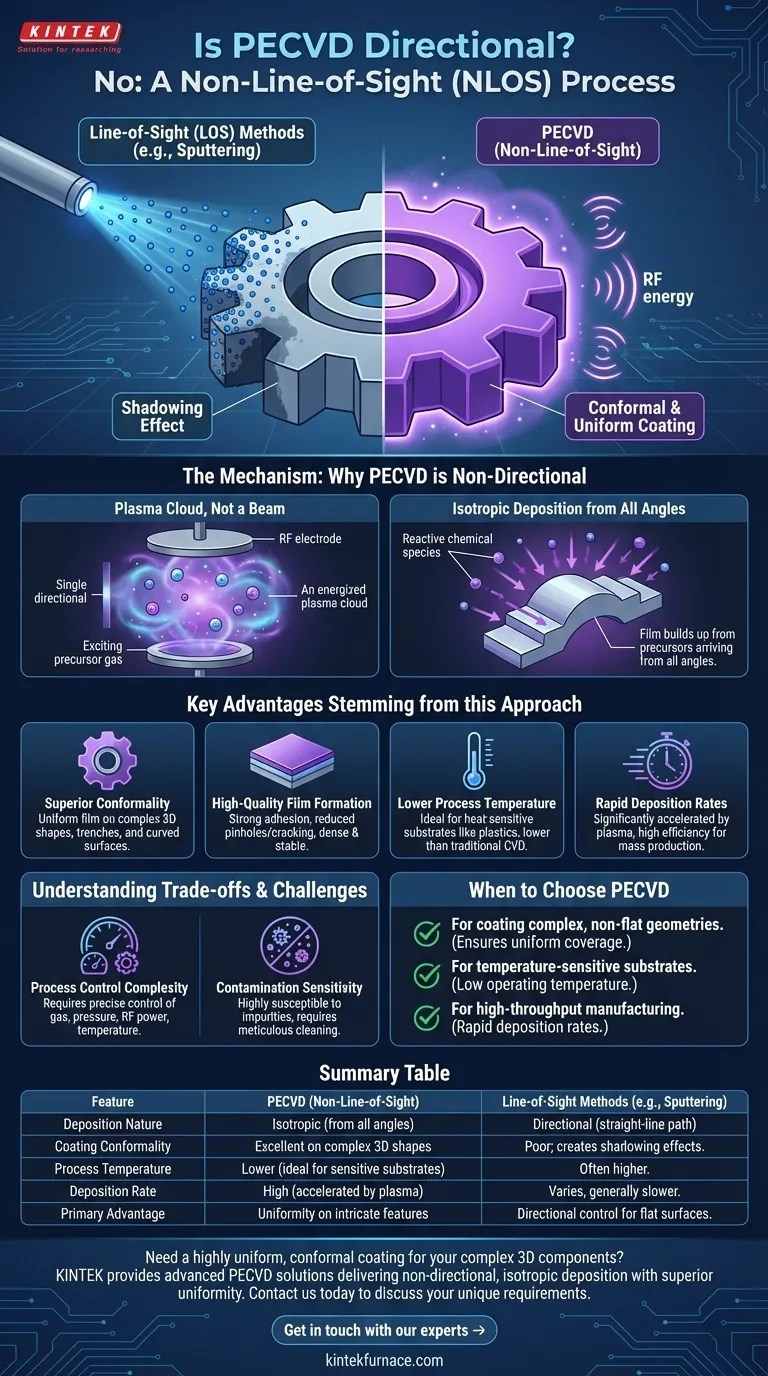

En bref, non. Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est fondamentalement un processus sans visibilité directe (NLOS). Contrairement aux méthodes qui projettent un faisceau directionnel de particules sur une cible, la PECVD crée un nuage de plasma réactif qui entoure complètement le substrat, permettant au dépôt de se produire uniformément sur toutes les surfaces exposées sous plusieurs angles.

L'élément essentiel à retenir est que la nature non directionnelle de la PECVD est son principal avantage. Cette caractéristique lui permet de produire des revêtements très uniformes et conformes sur des formes tridimensionnelles complexes, une tâche intrinsèquement difficile pour les techniques de dépôt en ligne de visée.

Le mécanisme : pourquoi la PECVD est non directionnelle

Le rôle du plasma, pas d'un faisceau

Au lieu d'une source directionnelle, la PECVD utilise l'énergie de radiofréquence (RF) pour exciter les gaz précurseurs dans un état réactif connu sous le nom de plasma.

Ce plasma est un nuage de gaz diffus et énergisé qui remplit toute la chambre à vide, enveloppant le substrat.

Dépôt isotrope à partir d'un nuage de gaz

Les espèces chimiques réactives au sein du plasma se déplacent dans toutes les directions et peuvent se déposer sur toute surface qu'elles touchent.

Cette nature isotrope (uniforme dans toutes les directions) du processus de dépôt est ce qui le rend non-visuel. Le film se forme à partir de précurseurs arrivant de tous les angles, et non d'un chemin unique et direct.

Le contraste avec les méthodes en visibilité directe (LOS)

Des processus comme l'arc sous vide cathodique filtré (FCVA), la pulvérisation cathodique ou l'évaporation thermique sont en visibilité directe. Ils fonctionnent comme une bombe de peinture, où le matériau se déplace en ligne droite de la source au substrat.

Cela crée un effet d'"ombrage", où les surfaces ne faisant pas directement face à la source reçoivent peu ou pas de revêtement. La méthode basée sur le plasma de la PECVD élimine efficacement ce problème.

Principaux avantages découlant de cette approche

Conformité et uniformité supérieures

Le principal avantage de la nature NLOS de la PECVD est sa capacité à revêtir des géométries complexes et des pièces 3D avec un film très uniforme et conforme.

Le nuage de plasma garantit que même les tranchées, les marches et les surfaces courbes complexes sont revêtues uniformément, une exigence clé dans la fabrication de semi-conducteurs et de MEMS.

Formation de films de haute qualité

Les films résultants présentent d'excellentes propriétés. Ils ont une forte adhérence au substrat et présentent une probabilité réduite de piqûres ou de fissures par rapport à d'autres méthodes.

Les réactions améliorées par plasma créent un film dense et stable avec une haute résistance aux solvants et à la corrosion.

Température de processus plus basse

L'énergie nécessaire aux réactions chimiques provient du plasma excité, et non d'une chaleur élevée.

Cela permet au dépôt de se produire à des températures beaucoup plus basses que le dépôt chimique en phase vapeur (CVD) traditionnel, rendant la PECVD idéale pour les substrats sensibles à la température comme les plastiques ou les plaquettes de semi-conducteurs pré-traitées.

Vitesses de dépôt rapides

Le plasma accélère considérablement les réactions chimiques. Cela permet des vitesses de dépôt élevées – dans certains cas, plus de 100 fois plus rapides que la CVD conventionnelle – rendant la PECVD très efficace pour la production de masse.

Comprendre les compromis et les défis

Complexité du contrôle de processus

La principale limitation de la PECVD est le défi de maintenir des conditions stables et reproductibles.

L'obtention de résultats cohérents nécessite un contrôle extrêmement précis de nombreux paramètres, notamment les débits de gaz, la pression de la chambre, la puissance RF et la température du substrat.

Sensibilité à la contamination

Le processus est très sensible à la contamination. Tout gaz résiduel ou impureté dans la chambre peut être incorporé dans le film, ce qui nuit à sa qualité et à ses performances. Un nettoyage méticuleux de la chambre et l'intégrité du vide sont essentiels.

Quand choisir la PECVD

Le choix d'une méthode de dépôt dépend entièrement des exigences spécifiques de votre projet. La PECVD n'est pas une solution universelle, mais elle excelle dans des scénarios spécifiques.

- Si votre objectif principal est de revêtir des géométries complexes et non planes : La PECVD est un excellent choix en raison de sa nature sans visibilité directe, qui assure une couverture uniforme et conforme.

- Si votre objectif principal est de déposer sur des substrats sensibles à la température : La faible température de fonctionnement de la PECVD lui confère un avantage significatif par rapport aux processus CVD thermiques à haute température.

- Si votre objectif principal est la fabrication à haut débit : Les vitesses de dépôt rapides de la PECVD peuvent accélérer les cycles de production pour des matériaux comme le nitrure de silicium et le dioxyde de silicium sans sacrifier la qualité du film.

Comprendre que la puissance de la PECVD réside dans sa nature non directionnelle est la clé pour l'exploiter efficacement pour vos objectifs techniques.

Tableau récapitulatif :

| Caractéristique | PECVD (sans visibilité directe) | Méthodes en visibilité directe (par exemple, pulvérisation cathodique) |

|---|---|---|

| Nature du dépôt | Isotrope (sous tous les angles) | Directionnelle (chemin en ligne droite) |

| Conformité du revêtement | Excellente sur les formes 3D complexes | Faible ; crée des effets d'ombrage |

| Température du processus | Plus basse (idéal pour les substrats sensibles) | Souvent plus élevée |

| Vitesse de dépôt | Élevée (accélérée par le plasma) | Varie, généralement plus lente |

| Avantage principal | Uniformité sur les caractéristiques complexes | Contrôle directionnel pour les surfaces planes |

Besoin d'un revêtement très uniforme et conforme pour vos composants 3D complexes ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions PECVD avancées. Nos systèmes sont conçus pour offrir le dépôt non directionnel et isotrope essentiel pour revêtir des géométries complexes, des tranchées et des substrats sensibles à la température avec une uniformité et une adhérence supérieures.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos capacités de personnalisation approfondies peuvent répondre précisément à vos exigences expérimentales ou de production uniques.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés