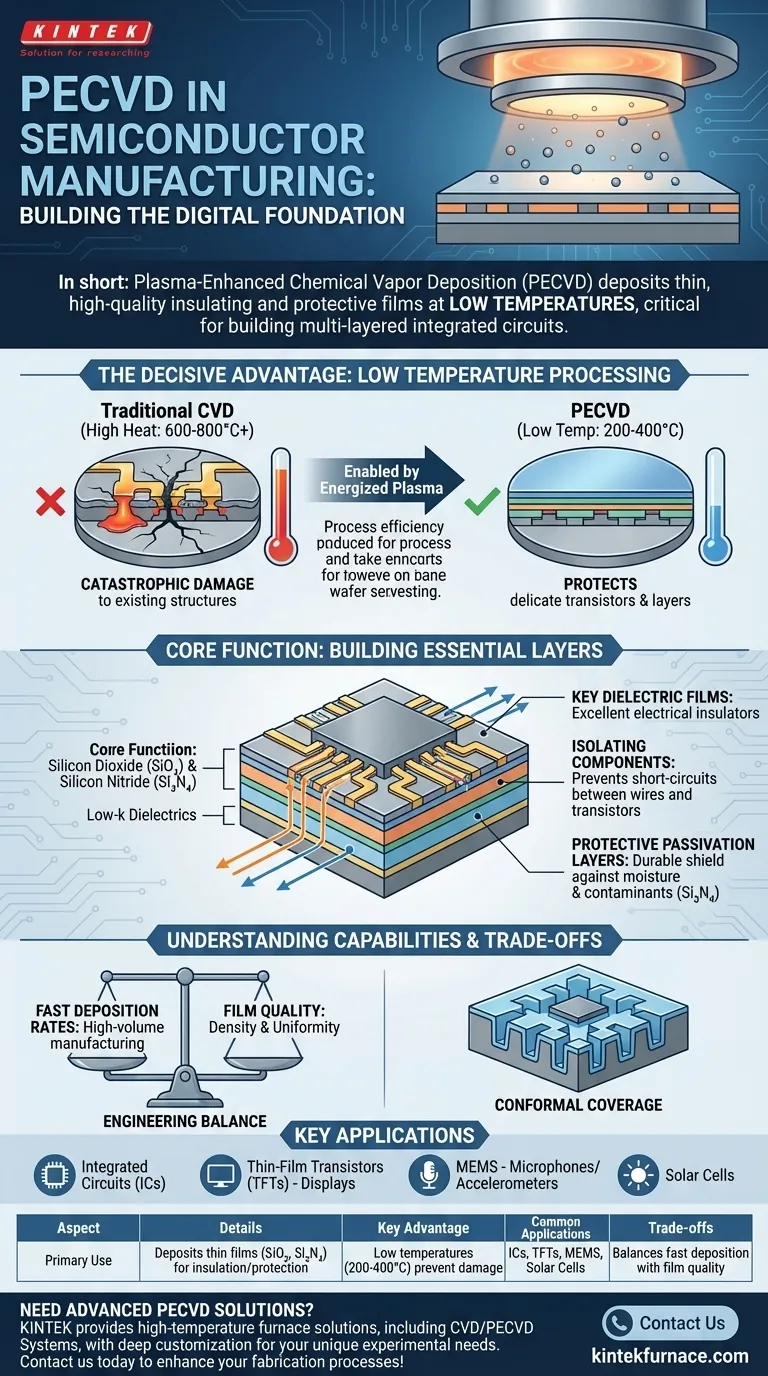

En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus fondamental dans la fabrication des semi-conducteurs, utilisé pour déposer des films minces et de haute qualité de matériaux isolants et protecteurs sur des wafers de silicium. Sa caractéristique la plus critique est sa capacité à fonctionner à basse température, ce qui est essentiel pour construire des circuits intégrés modernes multicouches sans endommager les composants déjà fabriqués.

La véritable valeur du PECVD n'est pas seulement dans le dépôt de films, mais dans sa capacité à le faire à basse température. Cet avantage crucial permet aux fabricants d'ajouter des couches critiques sur un wafer sans détruire les structures de transistors délicates et sensibles à la chaleur déjà construites, rendant possible la fabrication de microcircuits complexes.

La fonction principale : Construire des couches essentielles

Dans la fabrication des semi-conducteurs, une puce est construite couche par couche. Le PECVD est l'outil principal pour ajouter des couches non conductrices spécifiques (diélectriques) qui sont fondamentales pour la structure et la fonction du dispositif.

Dépôt des films diélectriques clés

Les matériaux les plus couramment déposés par PECVD sont le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄). Ces films sont d'excellents isolants électriques.

Le PECVD est également utilisé pour des matériaux avancés, tels que les diélectriques à faible constante k (low-k), essentiels pour augmenter la vitesse du processeur en réduisant les interférences électriques indésirables entre les fils.

Isolation des composants conducteurs

Ces films diélectriques servent d'isolants entre les innombrables fils microscopiques (interconnexions) et les composants d'une puce. Sans cette isolation, le dispositif court-circuiterait immédiatement.

Des couches de SiO₂ sont utilisées pour séparer les couches métalliques les unes des autres et des transistors sous-jacents, garantissant que les signaux électriques suivent leurs chemins prévus.

Création de couches de passivation protectrices

Une couche finale de nitrure de silicium est souvent déposée sur toute la surface du wafer. Cette couche de passivation agit comme un bouclier dur et durable.

Elle protège les circuits délicats de l'humidité, des contaminants chimiques et des dommages physiques pendant les étapes finales de l'encapsulation et tout au long de la vie opérationnelle du dispositif.

Pourquoi la basse température est l'avantage décisif

Le principal avantage du PECVD par rapport à d'autres méthodes, comme le dépôt chimique en phase vapeur (CVD) traditionnel, est sa basse température de traitement.

Le problème avec la chaleur élevée

Les méthodes CVD traditionnelles nécessitent des températures extrêmement élevées (600-800°C ou plus) pour déclencher les réactions chimiques qui forment le film.

Ces températures seraient catastrophiques pour un semi-conducteur moderne, car elles feraient fondre les interconnexions en aluminium ou en cuivre et détruiraient les structures de transistors délicates déjà fabriquées sur le wafer.

Protection des structures de dispositifs existantes

Le PECVD utilise un plasma énergisé pour piloter la réaction chimique, permettant au dépôt de se produire à des températures beaucoup plus basses, typiquement entre 200°C et 400°C.

Ce procédé « à froid » permet d'ajouter des films de haute qualité au-dessus des transistors et des couches métalliques complétés sans causer de dommages, permettant la création de dispositifs complexes et multicouches.

Comprendre les compromis et les capacités

Bien qu'essentiel, le PECVD implique d'équilibrer plusieurs variables de processus pour obtenir le résultat souhaité. Les ingénieurs doivent gérer ces compromis pour atteindre les objectifs de performance, de fiabilité et de fabrication.

Couverture conforme

Les puces modernes présentent des topographies 3D incroyablement complexes avec des tranchées profondes et des structures hautes. Le PECVD offre une bonne couverture conforme, ce qui signifie que le film se dépose uniformément sur les sommets, les côtés et les fonds de ces caractéristiques.

Cette capacité est essentielle pour encapsuler complètement les composants et remplir les espaces sans créer de vides, ce qui pourrait compromettre l'intégrité du dispositif.

Taux de dépôt par rapport à la qualité du film

Le PECVD offre des taux de dépôt très rapides, ce qui est vital pour la fabrication à grand volume. Cependant, il existe souvent un compromis entre la vitesse et la qualité du film.

Faire fonctionner le processus plus rapidement peut parfois entraîner une densité de film plus faible ou une uniformité moindre sur l'ensemble du wafer. Les ingénieurs doivent régler soigneusement le processus pour équilibrer le débit avec la qualité requise pour l'application spécifique.

Applications clés

En plus des circuits intégrés standards, le PECVD est un processus critique dans la fabrication de :

- Transistors à couches minces (TFT) utilisés dans les écrans modernes (LCD, OLED).

- Systèmes microélectromécaniques (MEMS), tels que les accéléromètres et les microphones.

- Cellules solaires, où il est utilisé pour déposer des couches antireflets et de passivation.

Comment appliquer cela à votre projet

Lors de l'évaluation des techniques de dépôt, le choix est dicté par le budget thermique et la complexité structurelle de votre dispositif.

- Si votre objectif principal est les circuits intégrés modernes : Le PECVD est la norme de l'industrie pour les diélectriques intercouches et la passivation car son processus à basse température est non négociable pour protéger les transistors sous-jacents.

- Si votre objectif principal est un film simple sur un wafer vierge sans structures sensibles à la chaleur : Un processus à température plus élevée comme le CVD traditionnel pourrait être une option plus rentable pour créer un film de très haute pureté.

- Si votre objectif principal est une conformité parfaite dans des tranchées extrêmement profondes et étroites : Vous pourriez avoir besoin d'une technique plus avancée comme le dépôt de couches atomiques (ALD), bien que le PECVD offre souvent un équilibre suffisant entre conformité et vitesse.

En fin de compte, le PECVD est la technologie de travail qui équilibre habilement la vitesse, la qualité et la compatibilité à basse température pour la grande majorité des besoins modernes de fabrication de semi-conducteurs.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Utilisation principale | Dépôt de couches minces (ex. : SiO₂, Si₃N₄) pour l'isolation et la protection dans les dispositifs semi-conducteurs. |

| Avantage clé | Fonctionne à basse température (200-400°C), évitant d'endommager les composants existants. |

| Applications courantes | Circuits intégrés, TFT pour écrans, MEMS et cellules solaires. |

| Compromis | Équilibre les taux de dépôt rapides avec la qualité du film et la couverture conforme. |

Besoin de solutions PECVD avancées pour vos projets de semi-conducteurs ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK propose divers laboratoires équipés de solutions de fours à haute température, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer vos processus de fabrication avec des équipements fiables et sur mesure !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire