Du point de vue de la sécurité, le principal avantage du dépôt chimique en phase vapeur assisté par plasma (PECVD) est sa température de fonctionnement considérablement plus basse. Contrairement aux méthodes conventionnelles qui reposent sur une chaleur extrême, le PECVD utilise le plasma pour déclencher les réactions chimiques, ce qui réduit fondamentalement les risques thermiques, diminue le stress sur l'équipement et permet le traitement de matériaux sensibles à la chaleur.

L'utilisation du plasma plutôt que de la chaleur élevée par le PECVD pour déposer des couches minces est au cœur de ses avantages en matière de sécurité. Ce changement protège non seulement le personnel et le matériel des risques thermiques sévères, mais préserve également l'intégrité des matériaux qui seraient détruits par des alternatives à haute température.

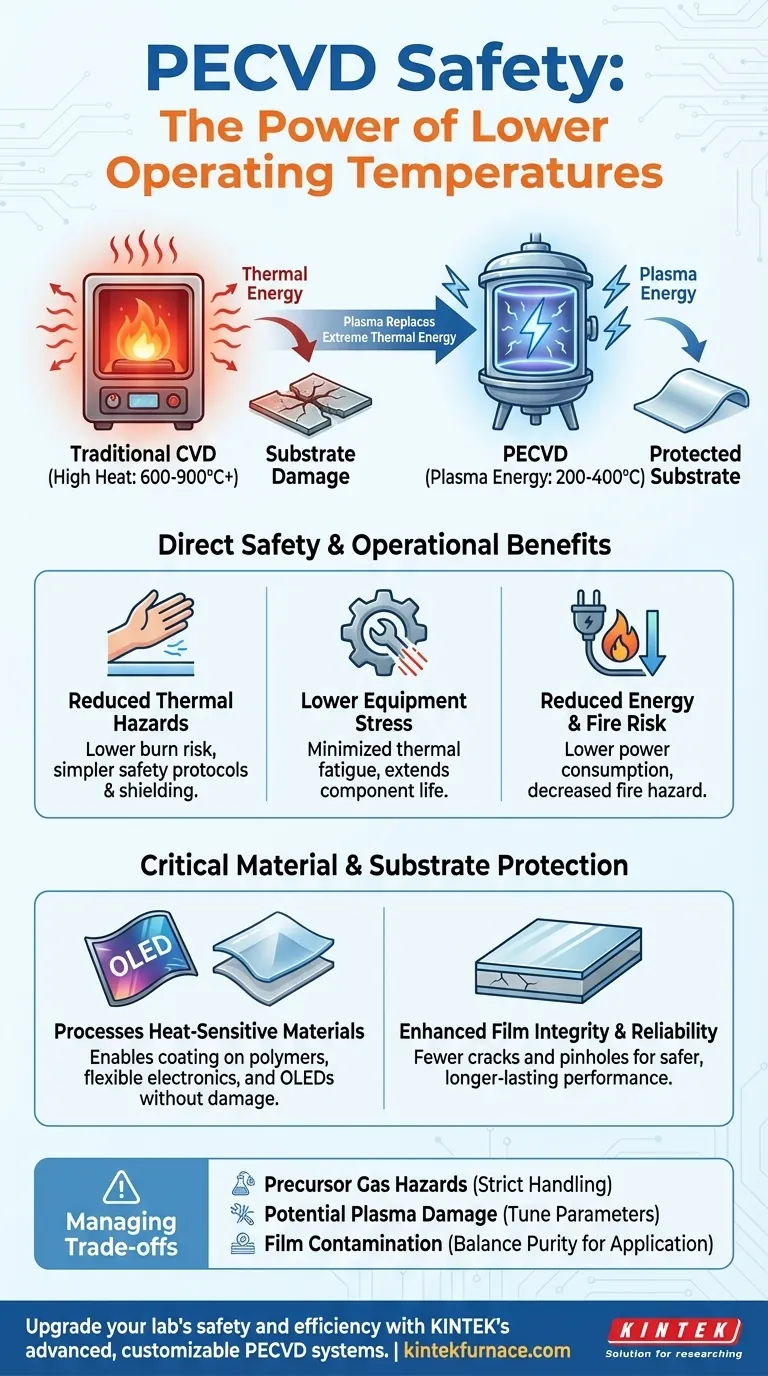

Le principe : remplacer l'énergie thermique par le plasma

Pour saisir les implications en matière de sécurité, vous devez d'abord comprendre la différence fondamentale entre le PECVD et le dépôt chimique en phase vapeur (CVD) conventionnel.

Comment fonctionne le CVD à haute température

Les méthodes traditionnelles, telles que le CVD basse pression (LPCVD), nécessitent des températures extrêmes, souvent de l'ordre de 600°C à plus de 900°C. Cette chaleur intense fournit l'énergie thermique nécessaire pour décomposer les gaz précurseurs et initier les réactions chimiques qui forment un film sur le substrat.

L'alternative PECVD : l'énergie du plasma

Le PECVD atteint le même résultat à des températures beaucoup plus basses, généralement entre 200°C et 400°C. Il le fait en introduisant de l'énergie sous une forme différente : un champ électrique crée un plasma, un gaz ionisé contenant des électrons de haute énergie.

Ces électrons entrent en collision avec les molécules de gaz précurseurs, les brisant en espèces réactives sans nécessiter de chaleur élevée. Ce processus alimenté par plasma est la clé de tous les avantages subséquents en matière de sécurité et de matériaux.

Avantages directs en matière de sécurité et d'exploitation

La température de fonctionnement plus basse se traduit directement par un environnement opérationnel plus sûr et plus gérable.

Risques thermiques réduits

Fonctionner à 300°C au lieu de 800°C réduit considérablement le risque de brûlures graves pour le personnel. Cela réduit également le besoin de blindage thermique étendu et de verrouillages de sécurité complexes, de haute température, autour de l'équipement de traitement.

Moins de stress thermique sur l'équipement

Les cycles de chaleur extrêmes provoquent l'expansion et la contraction des matériaux, exerçant une contrainte importante sur les chambres de réacteur, les joints et les éléments chauffants. Cela entraîne une fatigue des matériaux et augmente le risque de défaillance des composants. Les conditions plus douces du PECVD prolongent la durée de vie de l'équipement et améliorent la fiabilité du processus.

Consommation d'énergie et risque d'incendie réduits

Chauffer une chambre à 800°C nécessite une énorme quantité d'énergie électrique. L'exigence de température plus basse du PECVD entraîne une consommation d'énergie considérablement plus faible, ce qui réduit à son tour le risque d'incendie inhérent associé aux systèmes électriques à haute puissance.

L'avantage critique : sécurité du substrat et des matériaux

Au-delà de la sécurité de l'opérateur, le processus à basse température est essentiel pour protéger l'intégrité des matériaux traités. Dans de nombreuses applications modernes, c'est l'avantage le plus critique.

Protection des substrats sensibles à la température

Le PECVD permet de déposer des couches de haute qualité sur des matériaux qui ne peuvent pas supporter de chaleur élevée. Cela inclut les polymères, les plastiques flexibles et l'électronique organique (comme les OLED), qui fondraient, se déformeraient ou seraient complètement détruits dans un réacteur CVD conventionnel.

Prévention de la dégradation des couches et du substrat

Même sur des substrats robustes comme les tranches de silicium, les températures élevées peuvent provoquer des effets indésirables comme la diffusion de dopants ou des contraintes de couche induites. L'environnement thermique plus doux du PECVD aide à préserver les propriétés des couches sous-jacentes et se traduit par un dispositif final plus stable.

Intégrité et fiabilité améliorées des couches

Les conditions de processus en PECVD conduisent à des couches avec moins de fissures et de micro-trous. Une couche moins susceptible de se fissurer est intrinsèquement plus fiable et, dans des applications comme les revêtements protecteurs, plus sûre pendant sa durée de vie.

Comprendre les compromis

Bien que plus sûr thermiquement, le PECVD introduit son propre ensemble de considérations qui doivent être gérées.

Dangers liés aux gaz précurseurs

Le PECVD repose toujours sur des gaz précurseurs qui peuvent être toxiques, inflammables ou pyrophoriques (par exemple, le silane). Le risque thermique est plus faible, mais le risque de manipulation chimique demeure. Des protocoles stricts de manipulation des gaz, une ventilation des armoires et une détection des fuites sont non négociables.

Potentiel de dommages induits par le plasma

Les ions de haute énergie au sein du plasma peuvent bombarder physiquement la surface du substrat. Bien que cela puisse améliorer la densité du film, cela peut également causer des dommages aux structures de dispositifs électroniques très sensibles. Ce compromis doit être géré en ajustant soigneusement les paramètres du plasma.

Contamination du film

Étant donné que les réactions sont assistées par plasma, les films déposés via PECVD peuvent parfois avoir une concentration plus élevée d'impuretés incorporées, telles que l'hydrogène provenant des gaz précurseurs. Pour certaines applications électroniques de haute pureté, cela peut être un inconvénient important par rapport aux films issus de processus à haute température.

Faire le bon choix pour votre objectif

Votre choix de méthode de dépôt dépend entièrement des priorités de votre application spécifique.

- Si votre objectif principal est le traitement de substrats sensibles à la température (comme les polymères ou les dispositifs organiques) : le PECVD est souvent le seul choix viable, car sa basse température empêche la destruction du substrat.

- Si votre objectif principal est de maximiser la sécurité de l'opérateur et de réduire les coûts d'installation : le PECVD réduit considérablement les risques thermiques et la consommation d'énergie par rapport au CVD à haute température.

- Si votre objectif principal est la pureté absolue du film la plus élevée pour la microélectronique critique : vous devez peser les avantages du PECVD par rapport au potentiel de dommages ou de contamination induits par le plasma, où le LPCVD à haute température pourrait toujours être préféré.

En comprenant que le PECVD substitue l'énergie plasma à l'énergie thermique, vous pouvez prendre une décision éclairée qui équilibre correctement la sécurité, la compatibilité des matériaux et la qualité finale du film.

Tableau récapitulatif :

| Avantage en matière de sécurité | Description |

|---|---|

| Risques thermiques réduits | Diminue le risque de brûlures et simplifie les équipements de sécurité grâce à des températures de 200°C-400°C contre 600°C+ en CVD. |

| Moins de stress sur l'équipement | Prolonge la durée de vie de l'équipement en minimisant la fatigue thermique sur des composants comme les joints et les chambres. |

| Réduction des risques d'énergie et d'incendie | Diminue la consommation d'énergie et les risques d'incendie associés au chauffage à haute température. |

| Protection du substrat | Permet le traitement de matériaux sensibles à la chaleur (par exemple, polymères, OLED) sans dommage. |

| Fiabilité améliorée du film | Produit des films avec moins de fissures et de micro-trous, améliorant la sécurité et les performances à long terme. |

Améliorez la sécurité et l'efficacité de votre laboratoire avec les systèmes PECVD avancés de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température, y compris les systèmes CVD/PECVD, les fours à moufle, à tube, rotatifs, et à vide et à atmosphère. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, réduisant les risques thermiques et protégeant les matériaux sensibles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication