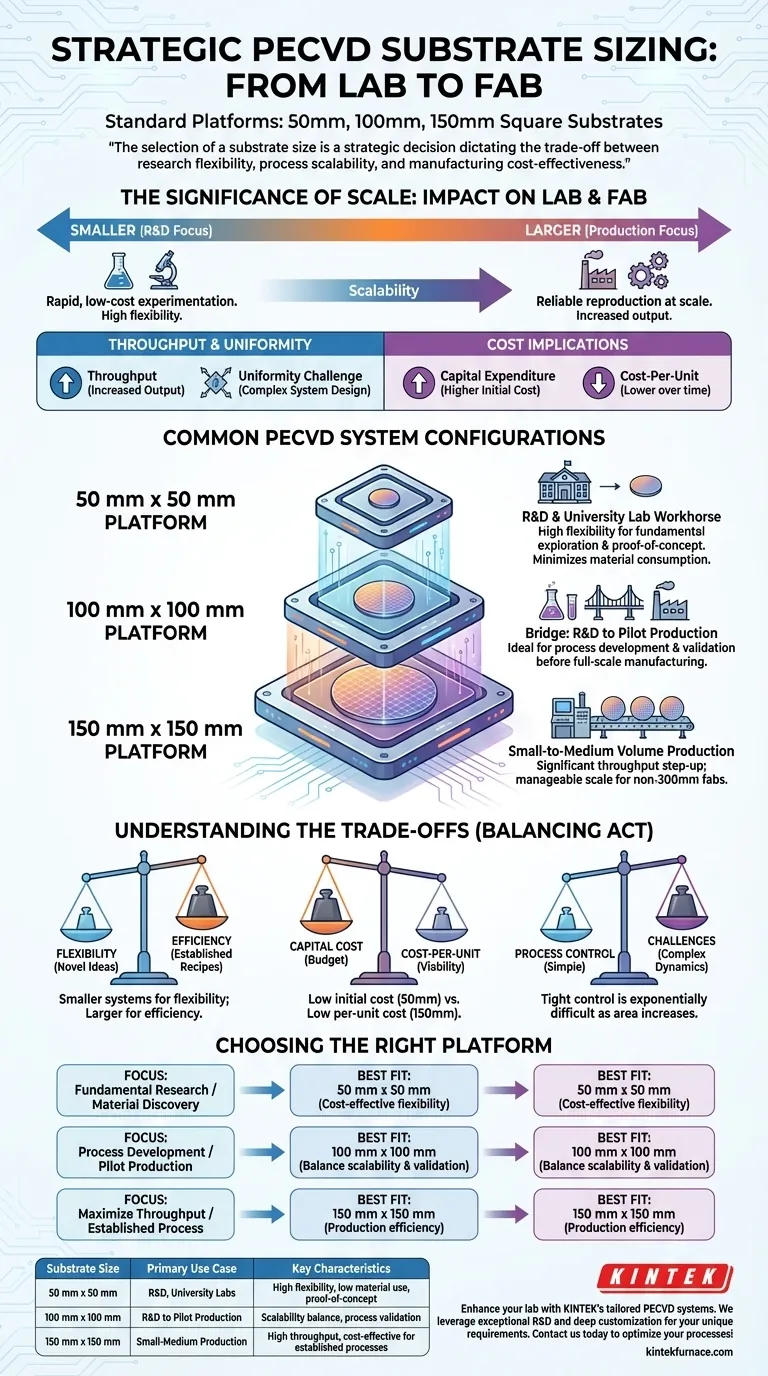

En pratique, les plates-formes de système de dépôt chimique en phase vapeur assisté par plasma (PECVD) standard sont le plus souvent configurées pour prendre en charge des tailles de substrat carrées de 50 mm x 50 mm, 100 mm x 100 mm et 150 mm x 150 mm. Bien que d'autres dimensions existent pour des applications spécialisées, ces trois tailles représentent les niveaux standard de l'industrie pour la recherche, le développement et la production.

Le choix d'une taille de substrat n'est pas seulement une question d'adéquation physique. C'est une décision stratégique qui dicte fondamentalement le compromis entre la flexibilité de la recherche, l'évolutivité des processus et la rentabilité de la fabrication.

L'importance de la taille du substrat

Le choix d'un système PECVD implique plus que de simplement faire correspondre ses capacités de dépôt – comme la création de films de silicium amorphe ou de nitrure de silicium – à vos besoins matériels. La taille physique du porte-substrat définit l'objectif principal et la viabilité économique du système.

Du laboratoire à l'usine : le rôle de l'échelle

Les petites tailles de substrat sont synonymes de recherche et développement (R&D). Elles permettent une expérimentation rapide et à faible coût avec de nouveaux matériaux et processus.

À mesure que vous passez à des substrats plus grands, l'accent passe de la découverte à l'évolutivité et à la production. L'objectif devient de reproduire de manière fiable un processus défini à plus grande échelle pour augmenter la production.

Impact sur le débit et l'uniformité

Un substrat plus grand augmente directement le débit, car plus de dispositifs ou une plus grande surface active peuvent être traités en une seule exécution.

Cependant, cela s'accompagne d'un défi d'ingénierie important : le maintien de l'uniformité du film. Assurer une épaisseur, une composition et des propriétés électriques constantes sur une plus grande surface est plus complexe et nécessite une conception de système plus sophistiquée.

Coût et implications économiques

Les dépenses en capital pour un système PECVD plus grand sont nettement plus élevées. La chambre, les systèmes de vide et les modules de distribution de gaz sont tous plus importants.

Inversement, pour la fabrication en grand volume, un substrat plus grand réduit le coût par unité. L'investissement initial plus élevé est compensé par une plus grande efficacité de production au fil du temps.

Configurations de système PECVD courantes

Chaque taille standard correspond à un cas d'utilisation typique dans les industries des semi-conducteurs, des MEMS et de la photonique.

La plate-forme 50 mm x 50 mm

C'est la bête de somme classique des laboratoires de R&D et universitaires. Sa petite taille minimise la consommation de matériaux et permet des itérations de processus rapides.

Elle offre une flexibilité maximale aux scientifiques et ingénieurs axés sur l'exploration matérielle fondamentale et le travail de preuve de concept.

La plate-forme 100 mm x 100 mm

Cette taille constitue un pont crucial entre la R&D et la production pilote.

Elle est idéale pour les équipes de développement de processus qui ont besoin de valider un processus à partir d'un outil de recherche plus petit avant de s'engager dans une fabrication à grande échelle.

La plate-forme 150 mm x 150 mm

Cette plate-forme est destinée à la production en petit et moyen volume.

Elle offre une augmentation significative du débit tout en étant gérable pour les installations qui ne nécessitent pas l'échelle massive des usines de wafers de 300 mm.

Comprendre les compromis

Le choix de la plate-forme est un exercice d'équilibre. Comprendre les compromis inhérents est essentiel pour prendre une décision éclairée.

Flexibilité vs Efficacité

Les systèmes plus petits offrent une flexibilité supérieure pour tester de nouvelles idées. Les systèmes plus grands offrent une efficacité supérieure pour exécuter des recettes établies à grande échelle.

Coût d'investissement vs Coût par unité

Un faible coût d'investissement initial pour un système de 50 mm est attrayant pour les budgets de recherche. Un faible coût par unité sur un système de 150 mm est essentiel pour la viabilité commerciale.

Défis de contrôle de processus

L'obtention d'un contrôle de processus rigoureux est plus simple sur un substrat petit et uniforme. À mesure que la surface augmente, la gestion de la dynamique du flux de gaz, de la densité du plasma et de la distribution de la température devient exponentiellement plus difficile.

Choisir la bonne plate-forme pour votre application

Pour faire le bon choix, vous devez aligner les capacités du système sur votre objectif principal.

- Si votre objectif principal est la recherche fondamentale ou la découverte de matériaux : La plate-forme 50 mm x 50 mm offre la flexibilité la plus rentable.

- Si votre objectif principal est le développement de processus ou la production pilote : La plate-forme 100 mm x 100 mm offre l'équilibre idéal pour l'industrialisation d'un concept éprouvé.

- Si votre objectif principal est de maximiser le débit pour un processus établi : La plate-forme 150 mm x 150 mm est conçue pour les environnements de production où l'efficacité est essentielle.

En fin de compte, la sélection de la taille de substrat correcte garantit que votre équipement est un atout stratégique, parfaitement adapté à vos objectifs techniques et commerciaux.

Tableau récapitulatif :

| Taille du substrat | Cas d'utilisation principal | Caractéristiques clés |

|---|---|---|

| 50 mm x 50 mm | Laboratoires de R&D et universitaires | Grande flexibilité, faible consommation de matériaux, idéal pour la preuve de concept |

| 100 mm x 100 mm | De la R&D à la production pilote | Équilibre l'évolutivité et la validation des processus pour le développement |

| 150 mm x 150 mm | Production en petit et moyen volume | Débit élevé, rentable pour les processus établis |

Prêt à améliorer les capacités de votre laboratoire avec un système PECVD sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous soyez en recherche, développement ou production. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus et stimuler l'efficacité !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures