La principale raison d'utiliser le PECVD est sa capacité à déposer des couches minces durables et de haute qualité à des températures significativement plus basses que la Déposition Chimique en Phase Vapeur (CVD) traditionnelle. Cet avantage unique permet de revêtir des matériaux sensibles à la température, tels que les polymères et les composants électroniques complexes, qui seraient endommagés ou détruits par des processus à haute température.

Le PECVD n'est pas seulement une version basse température du CVD ; c'est une approche fondamentalement différente. En utilisant le plasma pour fournir l'énergie de réaction au lieu de la chaleur, il offre un meilleur contrôle sur les propriétés du film, atteint des taux de dépôt plus rapides et permet le revêtement de matériaux qui étaient auparavant incompatibles avec les techniques de dépôt en phase vapeur.

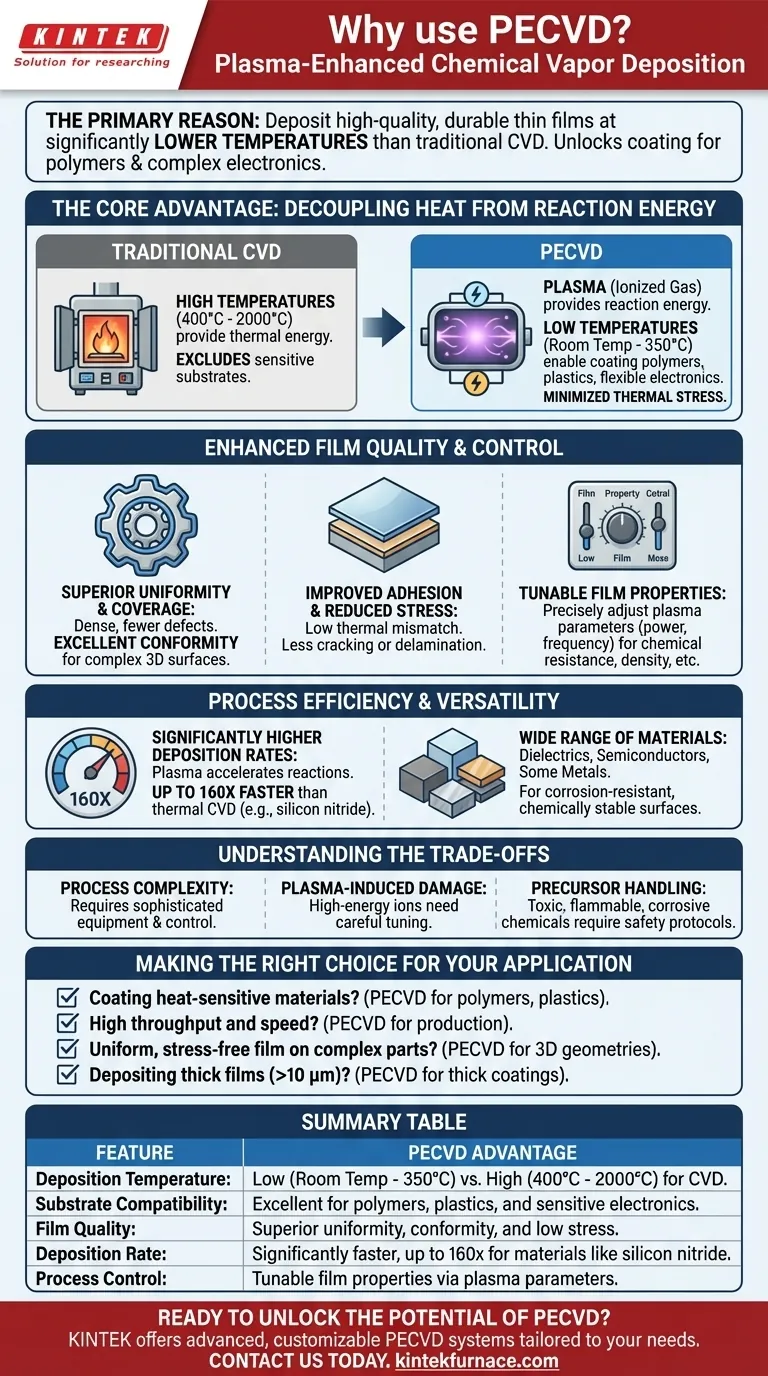

L'avantage principal : Dissocier la chaleur de l'énergie de réaction

Comment fonctionne le CVD traditionnel

Le CVD conventionnel repose sur des températures élevées, souvent entre 400°C et 2000°C, pour fournir l'énergie thermique nécessaire à la décomposition des gaz précurseurs et à l'initiation des réactions chimiques qui forment un film sur un substrat.

Cette chaleur extrême est le principal facteur limitant, car elle exclut tout substrat qui ne peut pas supporter de telles températures.

Comment le PECVD change l'équation

La Déposition Chimique en Phase Vapeur Assistée par Plasma (PECVD) introduit de l'énergie dans le système en utilisant un champ électrique pour créer du plasma, un gaz ionisé.

Ce plasma, et non une chaleur intense, fournit l'énergie nécessaire pour activer les gaz précurseurs et entraîner les réactions chimiques. Cela permet au processus de dépôt de se produire à des températures beaucoup plus basses, de la température ambiante jusqu'à environ 350°C.

L'impact : Dépôt à basse température

En éliminant la dépendance à la chaleur élevée, le PECVD permet d'appliquer des revêtements haute performance à une vaste nouvelle gamme de matériaux.

Cela inclut les polymères, les plastiques, les composants électroniques flexibles et les dispositifs entièrement assemblés qui contiennent des composants sensibles. La température plus basse réduit également considérablement la contrainte thermique dans le film déposé.

Qualité et contrôle améliorés des films

Uniformité et couverture supérieures des films

Le processus piloté par plasma favorise la création de films denses et de haute qualité avec moins de piqûres ou de défauts par rapport à d'autres méthodes.

Le PECVD est réputé pour son excellente conformité, ce qui signifie qu'il peut recouvrir uniformément des surfaces complexes en trois dimensions et remplir des micro-caractéristiques complexes sans vides. C'est souvent un avantage significatif par rapport aux processus en ligne de visée comme le Dépôt Physique en Phase Vapeur (PVD).

Adhérence améliorée et contrainte réduite

Le dépôt d'un film à haute température sur un substrat plus froid crée une contrainte thermique significative car les matériaux refroidissent à des vitesses différentes, ce qui entraîne souvent des fissures ou une mauvaise adhérence.

Étant donné que le PECVD fonctionne à basse température, le désaccord thermique entre le film et le substrat est minimisé. Il en résulte des films à faible contrainte qui présentent une adhérence supérieure et sont beaucoup moins susceptibles de se fissurer ou de se délaminer.

Propriétés de film ajustables

Dans un système PECVD, les caractéristiques du film ne dépendent pas seulement de la température et du débit de gaz. Les opérateurs peuvent ajuster précisément les paramètres du plasma comme la puissance et la fréquence.

Ce contrôle supplémentaire permet d'affiner les propriétés finales du film, telles que sa résistance chimique, sa densité, ses performances électriques et même ses caractéristiques de type polymère.

Efficacité et polyvalence du processus

Taux de dépôt significativement plus élevés

L'environnement plasma accélère considérablement les réactions chimiques impliquées dans le dépôt.

Pour certains matériaux, comme le nitrure de silicium, le PECVD peut atteindre des taux de dépôt plus de 160 fois plus rapides que le CVD thermique conventionnel. Ce débit élevé est un avantage essentiel dans les environnements de fabrication.

Large gamme de matériaux

Le PECVD est une technique incroyablement polyvalente capable de déposer un large éventail de matériaux.

Cela inclut des matériaux industriels critiques comme les diélectriques (dioxyde de silicium, nitrure de silicium), les semi-conducteurs (silicium amorphe) et même certains métaux, souvent utilisés pour créer des surfaces résistantes à la corrosion ou chimiquement stables.

Comprendre les compromis

Complexité du processus

Bien que puissant, le PECVD est plus complexe qu'un simple système CVD thermique. La gestion de la génération de plasma, de la chimie des gaz et des conditions de vide nécessite un équipement et un contrôle de processus plus sophistiqués.

Potentiel de dommages induits par le plasma

Les ions de haute énergie au sein du plasma peuvent, s'ils ne sont pas correctement contrôlés, endommager la surface de substrats extrêmement sensibles. Un réglage minutieux des paramètres du processus est nécessaire pour atténuer ce risque.

Manipulation des précurseurs

Comme tous les processus CVD, le PECVD repose sur des précurseurs chimiques qui peuvent être toxiques, inflammables ou corrosifs. Des contrôles techniques appropriés et des protocoles de sécurité sont essentiels pour la manipulation de ces matériaux.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PECVD est le choix évident et souvent le seul pour appliquer des revêtements de haute qualité sur des polymères, des plastiques ou des dispositifs préfabriqués.

- Si votre objectif principal est un débit et une vitesse élevés : Les taux de dépôt exceptionnellement élevés du PECVD pour des matériaux comme le nitrure de silicium le rendent idéal pour la fabrication à l'échelle de la production.

- Si votre objectif principal est de créer un film uniforme et sans contrainte sur des pièces complexes : L'excellente conformité et les propriétés à faible contrainte du PECVD sont supérieures pour le revêtement de géométries 3D complexes.

- Si votre objectif principal est de déposer des films épais (supérieurs à 10 μm) : Le PECVD a une capacité unique à construire des revêtements épais qui ne sont généralement pas réalisables avec le CVD conventionnel.

En tirant parti du plasma au lieu de la chaleur, le PECVD étend fondamentalement les possibilités de ce que les matériaux peuvent être fabriqués et de ce que les surfaces peuvent être conçues.

Tableau récapitulatif :

| Caractéristique | Avantage du PECVD |

|---|---|

| Température de dépôt | Basse (Température ambiante - 350°C) contre Élevée (400°C - 2000°C) pour le CVD |

| Compatibilité du substrat | Excellent pour les polymères, les plastiques et les composants électroniques sensibles |

| Qualité du film | Uniformité, conformité et faible contrainte supérieures |

| Taux de dépôt | Significativement plus rapide, jusqu'à 160x pour des matériaux comme le nitrure de silicium |

| Contrôle du processus | Propriétés du film ajustables via les paramètres du plasma |

Prêt à libérer le potentiel du PECVD pour votre laboratoire ?

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des systèmes PECVD avancés adaptés à vos besoins uniques. Que vous travailliez avec des polymères sensibles à la température, des pièces 3D complexes ou que vous ayez besoin d'une production à haut débit, nos capacités de personnalisation approfondies garantissent une adéquation parfaite à vos exigences expérimentales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD peuvent améliorer votre processus de dépôt de couches minces et faire avancer votre recherche. Contactez-nous via notre formulaire de contact !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication