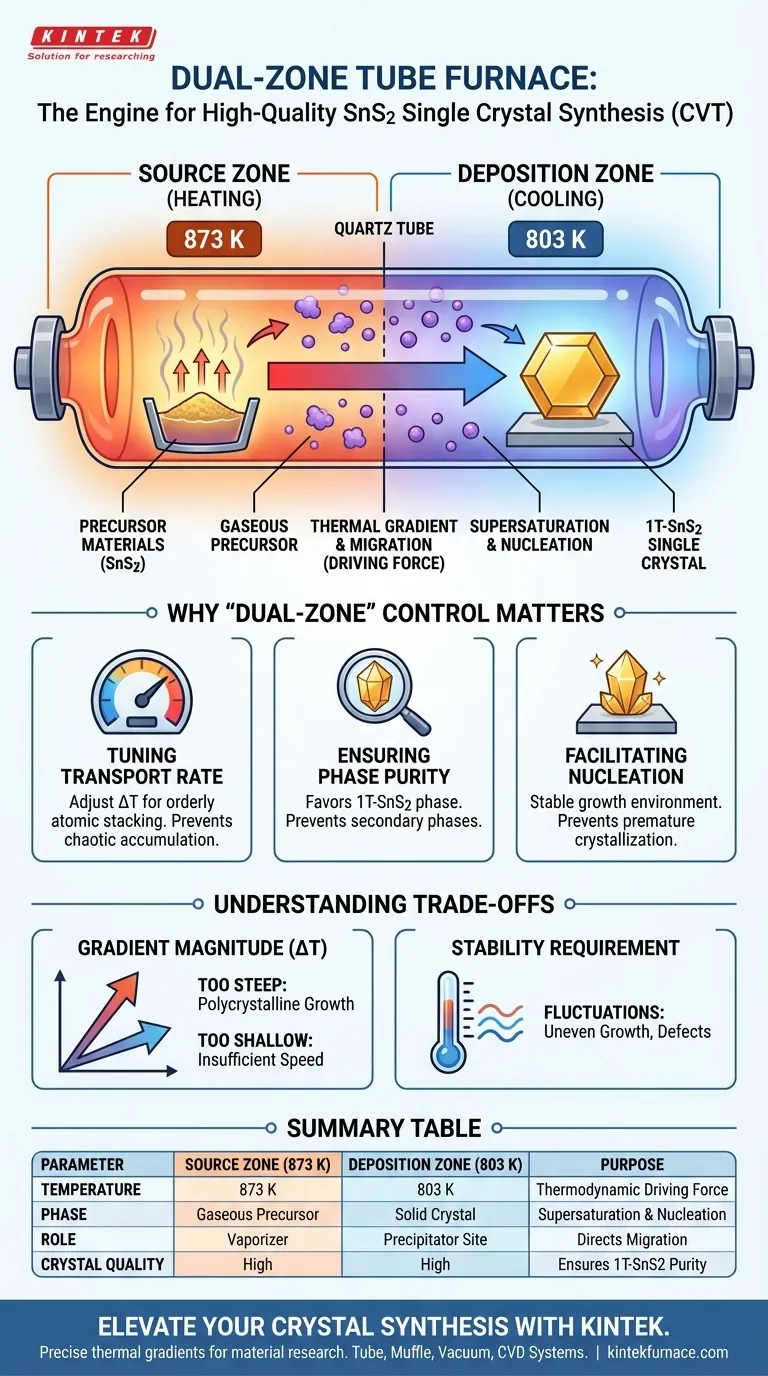

Le rôle principal d'un four tubulaire à double zone de température dans la synthèse de cristaux uniques de SnS2 est d'établir et de maintenir un gradient thermique précis entre une zone source et une zone de dépôt.

En chauffant indépendamment le matériau source à 873 K et la zone de dépôt à 803 K, le four crée une force motrice thermodynamique. Cela contraint les précurseurs gazeux à migrer de la région à haute température vers la région à plus basse température, entraînant la surfusion nécessaire à la nucléation et à la croissance contrôlées de cristaux uniques de 1T-SnS2 de haute qualité.

Le Mécanisme Central Un four à double zone ne fait pas que chauffer des matériaux ; il conçoit une « autoroute de transport » utilisant des différences de température. Ce gradient contrôle la vitesse à laquelle les matériaux vaporisés voyagent et se déposent, servant de variable critique qui détermine si vous produisez un cristal unique de haute qualité ou une poudre désordonnée.

La Mécanique du Transport Chimique en Phase Vapeur (CVT)

Pour comprendre le rôle du four, il faut aller au-delà du simple chauffage et examiner comment les différentiels de température entraînent le mouvement physique et les changements de phase.

Établir le Gradient Thermique

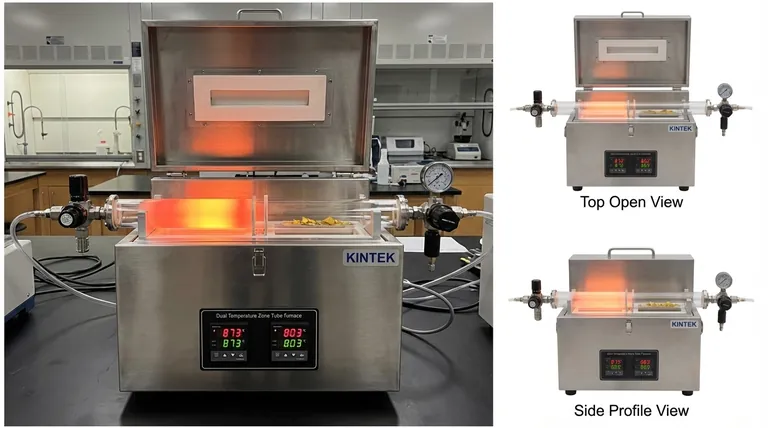

La caractéristique distinctive de cet équipement est sa capacité à maintenir simultanément deux profils de température distincts dans le même tube.

Pour la synthèse de SnS2, le four maintient la zone source (où se trouve le matériau brut) à environ 873 K.

Simultanément, il maintient la zone de dépôt (où le cristal se développe) à une température plus froide de 803 K.

La Force Motrice de la Migration

Cette différence de température spécifique ($\Delta T$) est le moteur du processus CVT.

À la température la plus élevée (873 K), les matériaux précurseurs réagissent avec un agent de transport et entrent en phase gazeuse.

Comme le gaz se déplace vers l'équilibre, la vapeur diffuse naturellement vers l'extrémité la plus froide du tube. Sans ce gradient, la vapeur resterait stagnante et aucun transport net ne se produirait.

Atteindre la Surfusion

Lorsque la vapeur chaude atteint la zone de dépôt plus froide (803 K), elle ne peut plus contenir la même quantité de matériau en phase gazeuse.

Ce refroidissement déclenche la surfusion, forçant le matériau à précipiter hors de la vapeur.

Cette précipitation contrôlée permet aux atomes de s'arranger systématiquement, formant la structure de réseau spécifique des cristaux uniques de 1T-SnS2.

Pourquoi le Contrôle « Double Zone » est Important pour la Qualité

L'aspect « double » du four offre un niveau de contrôle qu'un four à zone unique ne peut pas atteindre, impactant directement la cristallinité et la pureté du produit final.

Ajuster le Taux de Transport

La qualité d'un cristal unique dépend fortement de sa vitesse de croissance.

En ajustant indépendamment les deux zones, vous pouvez affiner le $\Delta T$.

Un gradient précis garantit que le matériau est transporté à une vitesse qui permet un empilement atomique ordonné, empêchant une accumulation rapide et chaotique.

Assurer la Pureté de Phase

Le SnS2 peut exister sous différentes phases structurales ou polytypes.

La référence principale indique que l'environnement thermique spécifique (873 K à 803 K) favorise la formation de la phase 1T-SnS2.

Un contrôle précis de la température empêche les fluctuations thermiques qui pourraient conduire à la formation de phases secondaires ou d'impuretés.

Faciliter la Nucléation

La croissance cristalline commence par la nucléation, la formation de la première petite graine cristalline.

La configuration à double zone permet un environnement stable où la nucléation se produit uniquement dans la zone de croissance spécifique.

Cela empêche la cristallisation prématurée au milieu du tube, garantissant que le rendement final est concentré et récupérable.

Comprendre les Compromis

Bien qu'un four à double zone permette une synthèse de haute qualité, il nécessite un étalonnage minutieux. Comprendre les limites est essentiel pour réussir.

Sensibilité à l'Ampleur du Gradient

Une plus grande différence de température ($\Delta T$) augmente le taux de transport, mais ce n'est pas toujours bénéfique.

Si le gradient est trop prononcé, le transport devient trop rapide, entraînant une croissance polycristalline ou des défauts structuraux plutôt qu'un cristal unique.

Inversement, si le gradient est trop faible, la vitesse de transport peut être insuffisante pour faire croître des cristaux d'une taille utilisable dans un délai raisonnable.

L'Exigence de Stabilité

Le four doit posséder une grande stabilité thermique pour maintenir les points de consigne (873 K / 803 K) sans fluctuation.

Même des oscillations mineures de température peuvent perturber le point de surfusion, provoquant une croissance inégale des couches du cristal ou induisant des défauts dans la structure du réseau.

Faire le Bon Choix pour Votre Objectif

Le four tubulaire à double zone est un outil de précision. La façon dont vous le configurez dépend de vos objectifs expérimentaux spécifiques pour la synthèse de SnS2.

- Si votre objectif principal est la Qualité du Cristal (Pureté de Phase) : Respectez strictement le gradient de référence (Source : 873 K / Dépôt : 803 K) pour garantir que les conditions thermodynamiques favorisent la structure du réseau 1T-SnS2.

- Si votre objectif principal est la Vitesse de Croissance : Expérimentez en augmentant légèrement la température de la source pour augmenter la pression de vapeur, mais surveillez attentivement l'apparition de défauts polycristallins.

- Si votre objectif principal est la Réduction des Défauts : Privilégiez la stabilité thermique à la vitesse ; assurez-vous que votre four est étalonné pour maintenir un taux de transition de température constant (par exemple, en évitant les chocs lors du chauffage/refroidissement).

En fin de compte, le four à double zone de température transforme la température en une force physique, utilisant un gradient contrôlé pour guider les atomes d'une vapeur chaotique vers un ordre cristallin parfait.

Tableau Récapitulatif :

| Paramètre | Zone Source (Chauffage) | Zone de Dépôt (Refroidissement) | Objectif |

|---|---|---|---|

| Température | 873 K | 803 K | Crée une force motrice thermodynamique |

| Phase | Précurseur Gazeux | Cristal Solide | Facilite la surfusion et la nucléation |

| Rôle | Vaporise le matériau brut | Site de précipitation | Dirige la migration des atomes gazeux |

| Qualité du Cristal | Élevée | Élevée | Assure la pureté de la phase 1T-SnS2 |

Élevez Votre Synthèse Cristalline avec KINTEK

Des gradients thermiques précis font la différence entre une poudre désordonnée et un cristal unique de haute qualité. KINTEK fournit des systèmes de fours tubulaires, à moufles, sous vide et CVD de pointe, tous conçus pour la stabilité rigoureuse requise dans le transport chimique en phase vapeur (CVT) et la recherche sur les matériaux.

Pourquoi choisir KINTEK ?

- R&D d'Expert : Nos fours sont conçus pour une uniformité et une stabilité de température précises.

- Entièrement Personnalisable : Adaptez les longueurs de zone et les profils thermiques à vos besoins spécifiques en matière de SnS2 ou de matériaux 2D.

- Fiabilité Éprouvée : Approuvé par les laboratoires mondiaux pour la fabrication à haute température.

Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour vos exigences de recherche uniques !

Guide Visuel

Références

- S. De Stefano, Antonio Di Bartolomeo. Neuromorphic Photoresponse in Ultrathin SnS<sub>2</sub>-Based Field Effect Transistor. DOI: 10.1021/acsami.5c11651

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment les fours tubulaires peuvent-ils être configurés pour différents besoins de laboratoire ? Optimisez les processus thermiques de votre laboratoire

- Quelle est la fonction des tubes de silice scellés sous vide dans la synthèse de FeTeSe ? Assurer la pureté et la stœchiométrie précise

- Comment fonctionne un four tubulaire horizontal ? Maîtrisez le traitement thermique de précision pour votre laboratoire

- Quels sont les avantages des fours tubulaires horizontaux ? Obtenez une uniformité thermique et une flexibilité supérieures

- Pourquoi un four tubulaire à haute température est-il nécessaire pour la réparation par recuit après gravure sèche ? Restauration du réseau cristallin

- Quels sont les avantages techniques de l'utilisation d'un four tubulaire horizontal pour la pyrolyse lente des tiges de coton ?

- Quel est le but de l'utilisation d'un four tubulaire avec un flux d'argon pour l'acier à outils 440C ? Assurer l'intégrité du matériau.

- Quel rôle le four tubulaire haute température joue-t-il dans la conversion des précurseurs polymères ? Guide de synthèse de précision