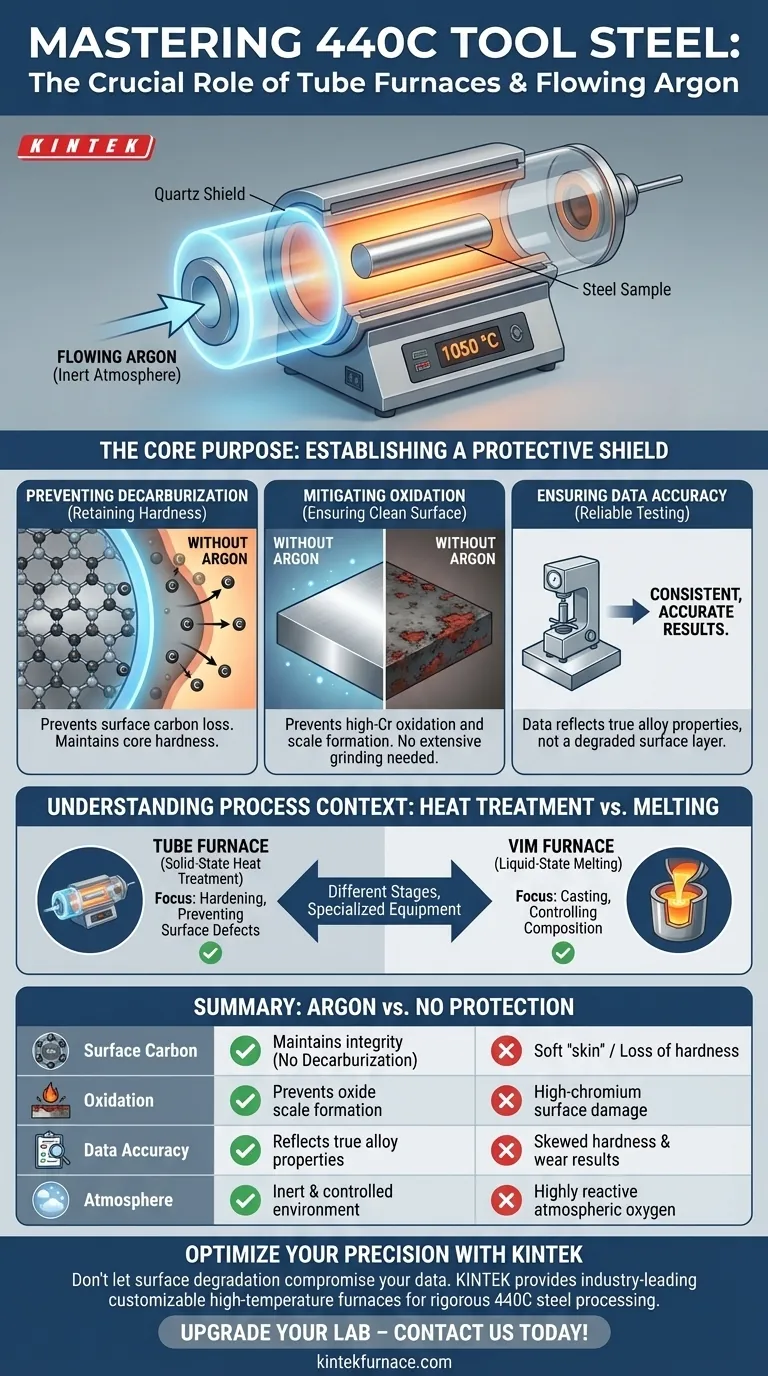

L'objectif principal de l'utilisation d'un four tubulaire avec un flux d'argon est d'établir une atmosphère inerte strictement contrôlée pendant le processus d'austénitisation à haute température à 1050 °C. Cette protection est essentielle pour prévenir les interactions chimiques entre la surface de l'acier et l'air ambiant, qui compromettraient autrement l'intégrité du matériau.

Point clé à retenir Les aciers à haute teneur en chrome comme le 440C sont très réactifs aux températures de traitement thermique. Le flux d'argon agit comme un bouclier protecteur, empêchant la perte de carbone en surface (décarburation) et l'oxydation afin de garantir que les tests de dureté et d'usure ultérieurs mesurent les véritables propriétés de l'alliage, et non une couche de surface dégradée.

Préservation de l'intégrité chimique à haute température

La menace des températures élevées

Le traitement thermique de l'acier à outils 440C nécessite une température d'austénitisation d'environ 1050 °C.

À cette chaleur extrême, l'alliage devient très réactif. Sans protection, les éléments de surface – en particulier le carbone et le chrome – réagiront rapidement avec l'oxygène atmosphérique.

Prévention de la décarburation

Le risque le plus critique pendant cette phase est la décarburation.

Cela se produit lorsque les atomes de carbone diffusent hors de la surface de l'acier pour réagir avec l'oxygène. Le carbone étant l'élément principal responsable de la dureté de l'acier 440C, sa perte entraîne une "peau" molle sur le matériau. Le flux d'argon crée une barrière qui stoppe cette diffusion, maintenant la teneur correcte en carbone jusqu'à la surface.

Atténuation de l'oxydation à haute température

Simultanément, l'atmosphère d'argon empêche la formation de calamine d'oxyde.

Le 440C est un acier à haute teneur en chrome. Bien que le chrome offre une résistance à la corrosion à température ambiante, il peut s'oxyder rapidement à 1050 °C s'il est exposé à l'air. La protection par argon garantit que l'échantillon sort du four propre, évitant ainsi les dommages de surface qui nécessiteraient un meulage important pour être éliminés.

Assurer la précision des données de recherche

Cohérence pour les tests

L'objectif ultime de l'utilisation de cette configuration est d'assurer la validité des données.

Pour que les chercheurs et les métallurgistes puissent mesurer avec précision la dureté et la résistance à l'usure, l'état microstructural de surface doit être cohérent avec le matériau de base.

Élimination des variables de surface

Si un échantillon subit une oxydation ou une décarburation, les résultats des tests seront faussés.

En maintenant la composition chimique de surface avant et après le traitement thermique, la configuration du four tubulaire garantit que toute donnée de performance reflète les propriétés intrinsèques de la microstructure traitée thermiquement, et non un défaut de surface compromis.

Comprendre le contexte du processus

Traitement thermique vs. Fusion

Il est important de distinguer cette étape de traitement thermique de la préparation initiale du matériau.

Alors qu'un four de fusion par induction sous vide (VIM) est utilisé pour prévenir l'oxydation pendant la phase de fusion et de coulée (souvent à basse pression comme 0,133 Pa), le four tubulaire est spécifiquement destiné à la phase de traitement thermique à l'état solide.

Compromis opérationnels

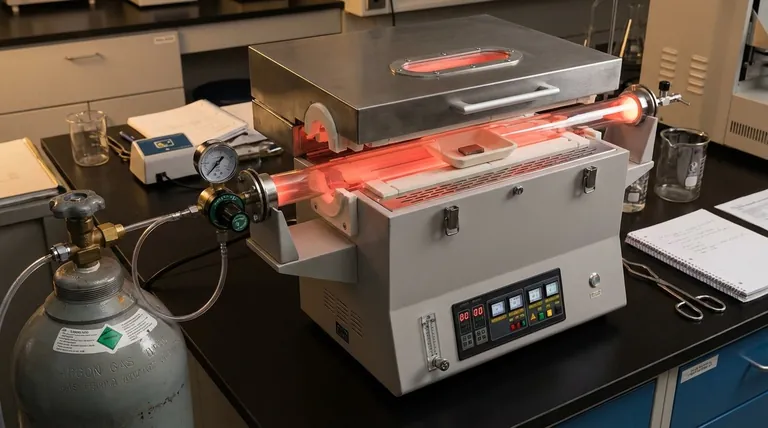

Bien que le flux d'argon offre une excellente protection, il nécessite un approvisionnement continu en gaz.

De plus, le système repose entièrement sur l'intégrité des joints du tube. Même une fuite mineure peut introduire suffisamment d'oxygène pour contaminer la surface de l'échantillon à 1050 °C, rendant la protection inefficace.

Faire le bon choix pour votre objectif

Pour maximiser la fiabilité de votre processus d'acier à outils 440C, alignez votre équipement sur votre étape de traitement spécifique :

- Si votre objectif principal est le traitement thermique (trempe) : Utilisez un four tubulaire avec flux d'argon pour prévenir la décarburation de surface et garantir des résultats précis de tests de dureté.

- Si votre objectif principal est la préparation du matériau (coulée) : Utilisez un four de fusion par induction sous vide (VIM) pour contrôler la composition chimique et prévenir les inclusions pendant la phase d'alliage liquide.

En contrôlant strictement l'atmosphère pendant le traitement thermique, vous transformez un processus variable en une norme scientifique précise.

Tableau récapitulatif :

| Caractéristique | Effet de la protection par argon | Impact sans protection |

|---|---|---|

| Carbone en surface | Maintient l'intégrité (Pas de décarburation) | "Peau" molle / Perte de dureté |

| Oxydation | Empêche la formation de calamine d'oxyde | Dommages de surface du chrome élevé |

| Précision des données | Reflète les véritables propriétés de l'alliage | Résultats de dureté et d'usure faussés |

| Atmosphère | Environnement inerte et contrôlé | Oxygène atmosphérique très réactif |

Optimisez la précision de votre traitement thermique avec KINTEK

Ne laissez pas la dégradation de surface compromettre vos données métallurgiques. KINTEK fournit des systèmes tubulaires, à muffles et sous vide leaders de l'industrie, soutenus par une R&D et une fabrication expertes. Nos fours à haute température sont entièrement personnalisables pour répondre aux exigences rigoureuses du traitement de l'acier 440C et au-delà. Assurez des résultats constants et de haute pureté pour votre laboratoire en vous associant à des experts en traitement thermique.

Améliorez les capacités de votre laboratoire — Contactez-nous dès aujourd'hui !

Guide Visuel

Références

- Vania Rodríguez Herrejon, Venkata Karthik Nadimpalli. Comparative Analysis of Wear Properties of 440C Tool Steel Fabricated by Spray Forming and Conventional Casting. DOI: 10.1007/s11665-025-11860-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les caractéristiques uniques d'un four à tubes sous vide multi-stations en ce qui concerne le contrôle de l'atmosphère ? Débloquez des expériences parallèles de haute pureté

- Quel est le rôle d'un four tubulaire de paillasse dans la préparation du biochar de chaume de maïs ? Optimiser la précision de la pyrolyse

- Quelles sont les principales considérations opérationnelles lors de l'utilisation d'un four tubulaire de laboratoire ? Assurez la précision et la sécurité de vos expériences

- Quels types d'atmosphères peuvent être utilisés dans un four tubulaire rotatif ? Optimisez le traitement de vos matériaux avec un contrôle précis

- Quelle est la fonction principale d'un four tubulaire pour les rubans REBCO ? Trouver les seuils critiques de 175°C

- Quel type d'environnement expérimental un four tubulaire à vide poussé offre-t-il pour la préparation de céramiques haute performance ?

- Comment un four tubulaire vertical doublé d'alumine offre-t-il un environnement stable pour les expériences de corrosion ? Obtenez des données d'experts

- Quelles protections de sécurité sont incluses dans les fours tubulaires fendus à trois zones ? Assurer des opérations fiables et sûres à haute température