Au cœur de son fonctionnement, un four tubulaire horizontal utilise des éléments chauffants électriques pour créer une zone de haute température extrêmement uniforme et précisément contrôlée à l'intérieur d'un tube horizontal. Cela permet le traitement thermique des matériaux, souvent dans une atmosphère spécifique comme le vide ou un gaz inerte, pour des applications allant de la synthèse de matériaux aux essais de contrôle qualité.

Le but d'un four tubulaire horizontal n'est pas seulement de générer de la chaleur ; c'est de créer un environnement thermique exceptionnellement stable et uniforme. Comprendre cette fonction principale est essentiel pour choisir la conception appropriée — principalement à tube plein ou à tube fendu — pour vos besoins opérationnels spécifiques.

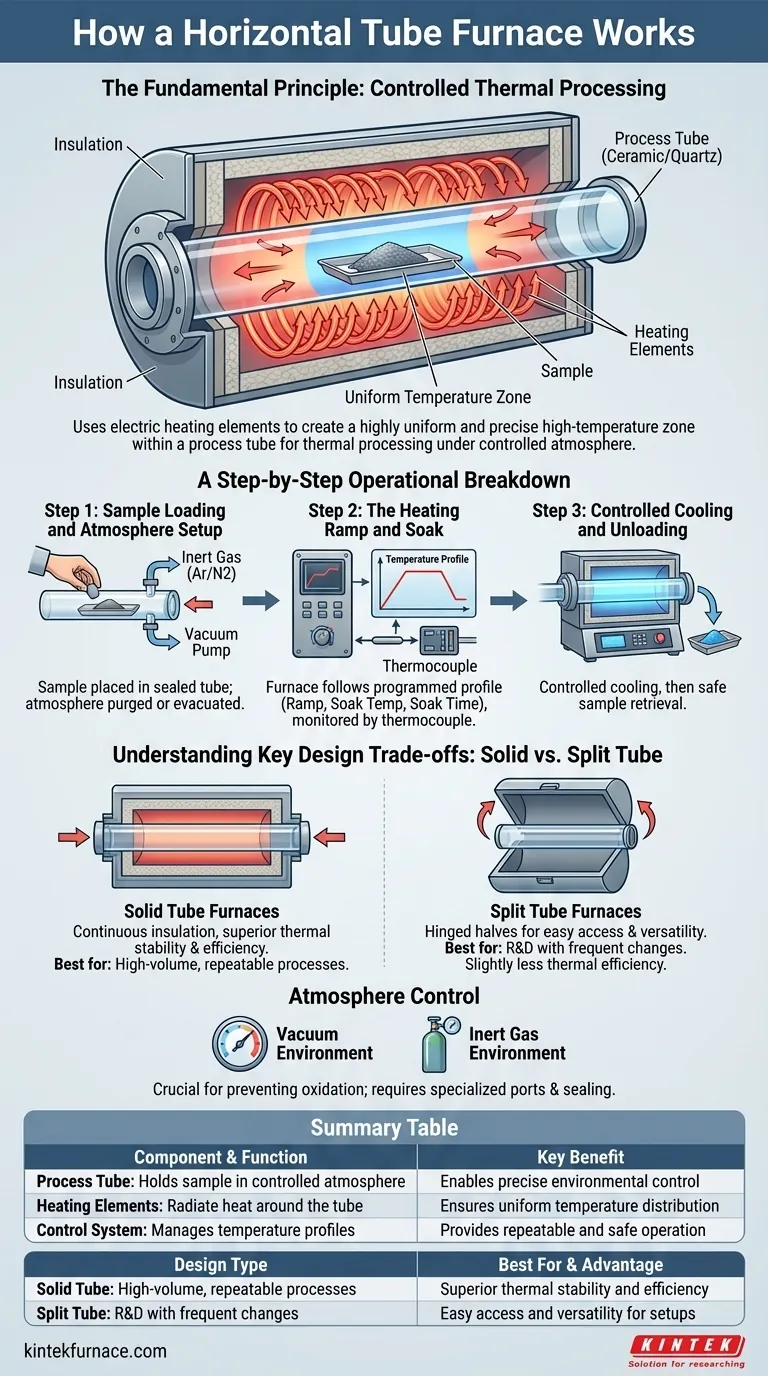

Le Principe Fondamental : Le Traitement Thermique Contrôlé

Un four tubulaire horizontal est un appareil de chauffage électrique conçu dans un objectif principal : appliquer un profil thermique précis à un échantillon. L'ensemble de la conception est optimisé pour y parvenir avec une grande répétabilité et un contrôle précis.

Le Rôle du Tube de Processus

Le matériau de l'échantillon n'est pas placé directement dans la chambre du four. Au lieu de cela, il est chargé dans un tube de processus séparé, généralement en céramique, en quartz ou en alliage métallique spécialisé, qui est ensuite inséré dans le four.

Ce tube agit comme le micro-environnement de votre échantillon, vous permettant de contrôler l'atmosphère à l'intérieur indépendamment de l'air extérieur.

La Fonction des Éléments Chauffants

La chambre du four contient des éléments chauffants électriques qui entourent le tube de processus. Lorsqu'ils sont activés, ces éléments rayonnent de l'énergie thermique, chauffant la chambre et, par conséquent, le tube de processus et l'échantillon qu'il contient.

Cette méthode de chauffage indirect est cruciale pour garantir que la chaleur est appliquée uniformément de tous les côtés.

Obtenir l'Uniformité de la Température

L'orientation horizontale est intentionnelle. Elle permet la création d'une zone de température uniforme longue et stable au centre du tube. Les conceptions de fours de haute qualité minimisent la chute de température aux extrémités pour maximiser la zone de traitement utilisable pour l'échantillon.

Une Décomposition Opérationnelle Étape par Étape

Le fonctionnement d'un four tubulaire est un processus méthodique conçu pour la précision et la sécurité. Chaque étape est gérée avec soin par le système de contrôle du four.

Étape 1 : Chargement de l'Échantillon et Configuration de l'Atmosphère

D'abord, l'échantillon est placé à l'intérieur du tube de processus. Le tube est ensuite scellé, et si nécessaire, il est purgé avec un gaz inerte (comme l'argon ou l'azote) ou évacué à l'aide d'une pompe à vide pour créer une atmosphère de traitement spécifique.

Étape 2 : Rampe de Chauffage et Maintien (Soak)

Le four est programmé avec un profil de température souhaité. Cela comprend le « taux de montée en température » (vitesse à laquelle la température augmente), la « température de maintien » (température de traitement cible) et le « temps de maintien » (durée pendant laquelle il reste à cette température).

Le système de contrôle active les éléments chauffants et utilise un thermocouple pour surveiller la température, gérant précisément la puissance pour suivre le profil programmé.

Étape 3 : Refroidissement Contrôlé et Déchargement

Une fois la phase de maintien terminée, le four entame une phase de refroidissement contrôlé. Une fois que le four a atteint une température de sécurité, le tube de processus peut être retiré et l'échantillon traité peut être récupéré.

Comprendre les Compromis Clés de Conception

Les fours tubulaires horizontaux sont généralement classés en deux types principaux : à tube plein et à tube fendu. Le choix entre les deux est la décision la plus importante que vous prendrez, car elle a un impact direct sur votre flux de travail.

Fours à Tube Plein : Simplicité et Stabilité

Un four à tube plein présente une chambre d'isolation continue d'une seule pièce. Le tube de processus est inséré par les extrémités.

Cette conception offre une isolation thermique et une uniformité de température supérieures car il n'y a ni coutures ni ruptures dans la chambre de chauffage. Elle est idéale pour les processus établis et répétables où la configuration ne change pas fréquemment.

Fours à Tube Fendu : Accès et Polyvalence

Un four à tube fendu, également appelé four à charnière, est construit en deux moitiés semi-cylindriques reliées par une charnière. Cela permet à la chambre de s'ouvrir comme une coquille de palourde.

Cette conception offre un accès beaucoup plus facile au tube de processus, ce qui accélère le placement ou le retrait des tubes, en particulier ceux dotés de pièces jointes complexes. Il est privilégié dans les environnements de recherche et développement où les changements fréquents d'échantillons et les modifications de configuration sont courants. Le compromis est une efficacité thermique légèrement inférieure par rapport à une conception pleine.

L'Importance du Contrôle de l'Atmosphère

La capacité de traiter un échantillon sous une atmosphère spécifique est une caractéristique essentielle. Pour les applications telles que le recuit ou le frittage de matériaux sensibles, la prévention de l'oxydation est non négociable. Assurez-vous que le four que vous envisagez dispose des orifices et des brides d'étanchéité nécessaires pour supporter un environnement de vide ou de gaz inerte si votre processus l'exige.

Faire le Bon Choix pour Votre Application

La sélection de la configuration de four correcte dépend entièrement de votre objectif principal. La conception qui excelle dans un laboratoire de production à haut volume peut être inefficace pour la recherche exploratoire.

- Si votre objectif principal est le traitement répétable à haut volume : Un four à tube plein offre la meilleure stabilité thermique et efficacité pour les flux de travail standardisés.

- Si votre objectif principal est la recherche et le développement avec des changements fréquents d'échantillons : Un four à tube fendu offre une commodité inestimable et réduit considérablement le temps de rotation entre les expériences.

- Si votre objectif principal est la pureté du matériau et le contrôle des réactions : Privilégiez un système doté de capacités robustes de contrôle de l'atmosphère, y compris des joints et des orifices de haute qualité pour le vide et les conduites de gaz.

En fin de compte, choisir le bon four tubulaire horizontal signifie adapter la conception de l'instrument aux exigences de votre tâche de traitement thermique spécifique.

Tableau Récapitulatif :

| Composant | Fonction | Avantage Clé |

|---|---|---|

| Tube de Processus | Contient l'échantillon dans une atmosphère contrôlée | Permet un contrôle environnemental précis |

| Éléments Chauffants | Rayonnent la chaleur autour du tube | Assure une distribution uniforme de la température |

| Système de Contrôle | Gère les profils de température | Fournit un fonctionnement répétable et sûr |

| Type de Conception | Idéal Pour | Avantage |

| Tube Plein | Processus répétables à haut volume | Stabilité thermique et efficacité supérieures |

| Tube Fendu | R&D avec changements fréquents | Accès facile et polyvalence pour les configurations |

Prêt à améliorer le traitement thermique de votre laboratoire avec un four tubulaire horizontal personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions avancées telles que les fours à Muffle, Tubulaires, Rotatifs, les fours à Vide et sous Atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent stimuler votre efficacité et vos résultats !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie