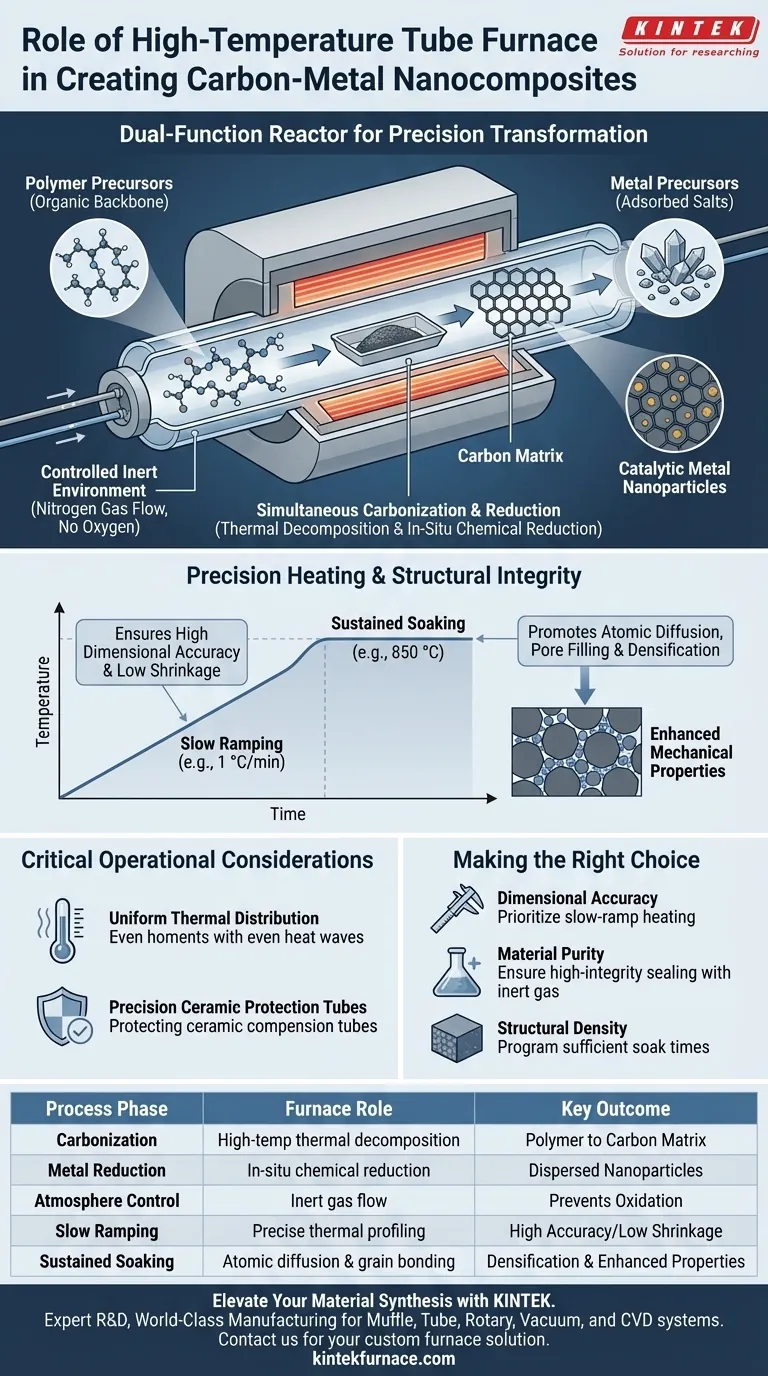

Un four tubulaire haute température sert de réacteur à double fonction qui facilite à la fois la décomposition thermique des polymères et la réduction chimique des précurseurs métalliques. Il fournit un environnement scellé et inerte — utilisant généralement de l'azote gazeux — pour convertir un squelette polymère en une structure carbonée rigide tout en réduisant simultanément les sels métalliques adsorbés en nanoparticules catalytiques hautement dispersées.

Point clé à retenir Le four tubulaire n'est pas simplement un appareil de chauffage, mais un instrument de précision qui orchestre la transformation de phase délicate des matériaux organiques. Sa capacité à maintenir une atmosphère strictement contrôlée et une rampe de chauffage précise est le facteur déterminant pour obtenir des nanocomposites carbone-métal avec une grande précision dimensionnelle et un faible retrait.

Le Mécanisme de Transformation

Carbonisation et Réduction Simultanées

Le rôle principal du four est de piloter deux processus chimiques simultanément. À mesure que la température augmente, le squelette polymère se décompose thermiquement pour former une matrice de carbone.

Simultanément, l'environnement du four facilite la réduction in situ des sels métalliques. Cela transforme les sels en nanoparticules métalliques qui sont hautement dispersées dans la structure carbonée nouvellement formée.

Création d'un Environnement Inerte Contrôlé

Une conversion réussie nécessite l'exclusion totale de l'oxygène. Le four tubulaire fonctionne sous une atmosphère inerte contrôlée, généralement un flux d'azote gazeux.

Cet environnement scellé est essentiel. Il garantit que le processus de carbonisation se déroule sans que le matériau ne brûle, préservant ainsi l'intégrité structurelle du composite.

Chauffage de Précision et Intégrité Structurelle

L'Importance d'une Montée en Température Lente

L'obtention de nanocomposites de haute qualité, tels que les chauffages Joule à base de carbone, nécessite un contrôle thermique rigoureux. Le four est souvent programmé avec une montée en température lente, par exemple 1 °C par minute jusqu'à 800 °C.

Cette augmentation progressive est essentielle pour la précision dimensionnelle. Un chauffage rapide peut provoquer un retrait ou une déformation incontrôlés, tandis qu'une montée lente permet un faible retrait et une forme finale stable.

Promotion de la Diffusion Atomique

À hautes températures (par exemple, 500 °C à 850 °C), le four favorise la diffusion atomique et la liaison des joints de grains.

Pendant cette phase, les nanoparticules remplissent les micropores de la matrice. Ce processus de densification élimine les contraintes résiduelles des étapes de traitement antérieures et améliore considérablement les propriétés mécaniques ultimes du matériau.

Considérations Opérationnelles Critiques

Gestion des Gradients Thermiques

Un avantage distinct de la conception du four tubulaire est sa capacité à fournir une distribution thermique uniforme sur toute la longueur du tube.

Minimiser les gradients de température est essentiel pour la cohérence expérimentale. Toute variation de température à travers l'échantillon pourrait entraîner une carbonisation inégale ou une distribution incohérente des nanoparticules.

Protection de l'Appareil

Le traitement à haute température implique des sous-produits volatils et un rayonnement intense. Des tubes de protection en céramique de précision sont souvent nécessaires pour agir comme barrières physiques.

Ces tubes protègent les composants internes sensibles, tels que les bobines d'induction et les systèmes de mesure, des volatils fondus et du rayonnement thermique, garantissant ainsi la stabilité du système lors d'une exposition prolongée à une chaleur extrême.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité d'un four tubulaire pour votre application spécifique, tenez compte des éléments suivants :

- Si votre objectif principal est la précision dimensionnelle : Privilégiez un contrôleur de four qui prend en charge des profils de chauffage complexes et lents (par exemple, 1 °C/min) pour minimiser le retrait lors de la transition polymère-carbone.

- Si votre objectif principal est la pureté du matériau : Assurez-vous que le four utilise un système d'étanchéité de haute intégrité avec un flux continu de gaz inerte (azote) pour éviter l'oxydation de la matrice carbonée.

- Si votre objectif principal est la densité structurelle : Programmez des temps de maintien suffisants aux températures de pointe (par exemple, 850 °C) pour permettre une diffusion atomique complète et le remplissage des pores.

Le succès de la conversion des précurseurs polymères réside dans la synchronisation précise du contrôle de l'atmosphère et de la montée en température.

Tableau Récapitulatif :

| Phase du Processus | Rôle du Four | Résultat Clé |

|---|---|---|

| Carbonisation | Décomposition thermique à haute température | Transformation du polymère en matrice carbonée rigide |

| Réduction des Métaux | Réduction chimique in situ | Dispersion de nanoparticules métalliques catalytiques |

| Contrôle de l'Atmosphère | Scellement par flux de gaz inerte (N2) | Prévient l'oxydation du matériau et la perte structurelle |

| Montée Lente | Profilage thermique précis (par exemple, 1°C/min) | Haute précision dimensionnelle et faible retrait |

| Maintien Prolongé | Diffusion atomique et liaison des grains | Densification de la matrice et amélioration des propriétés mécaniques |

Élevez Votre Synthèse de Matériaux avec KINTEK

L'obtention du nanocomposite carbone-métal parfait nécessite plus que de la simple chaleur — cela nécessite la précision d'un four tubulaire haute température KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute intégrité conçus pour maintenir les atmosphères inertes strictes et les rampes de chauffage graduelles dont votre recherche a besoin.

Que vous ayez besoin de dimensions personnalisées pour des précurseurs polymères spécifiques ou de contrôleurs avancés pour des profils thermiques complexes, KINTEK offre la fiabilité nécessaire pour des résultats à faible retrait et de haute pureté.

Prêt à optimiser les processus haute température de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Références

- Paul N. Smith, Zhe Qiang. Transformative 3D Printing of Carbon‐metal Nanocomposites as Catalytic Joule Heaters for Enhanced Ammonia Decomposition. DOI: 10.1002/advs.202413149

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel type de thermocouple est utilisé dans les fours à tubes divisés à trois zones ?Type K pour la précision et la sécurité

- Comment un four tubulaire facilite-t-il l'hydrogénation en phase gazeuse du Zircaloy-4 ? Obtenir une précipitation précise des hydrures

- Comment un four tubulaire facilite-t-il l'activation des sphères de carbone dérivées du xylane ? Ingénierie de surface de précision

- Quel rôle joue un four tubulaire à haute température dans la conversion des dérivés de MXène en N-TiO2@NC ? Optimisez la synthèse de précision

- Quelles sont les dispositifs de sécurité généralement inclus dans les fours à tubes sous vide ? Protection essentielle pour les laboratoires à haute température

- Quel rôle joue un four tubulaire dans la préparation du carbone de peau de pomélo primitif (PPC) ? Maîtriser la pyrolyse de précision

- Comment un four tubulaire facilite-t-il l'activation et la mise en forme de nanofils de NiCoO2 ? Optimisez les performances de votre catalyseur

- Quelle est la fonction d'un four tubulaire de laboratoire à haute température ? Réduction topotactique de films de nickélates