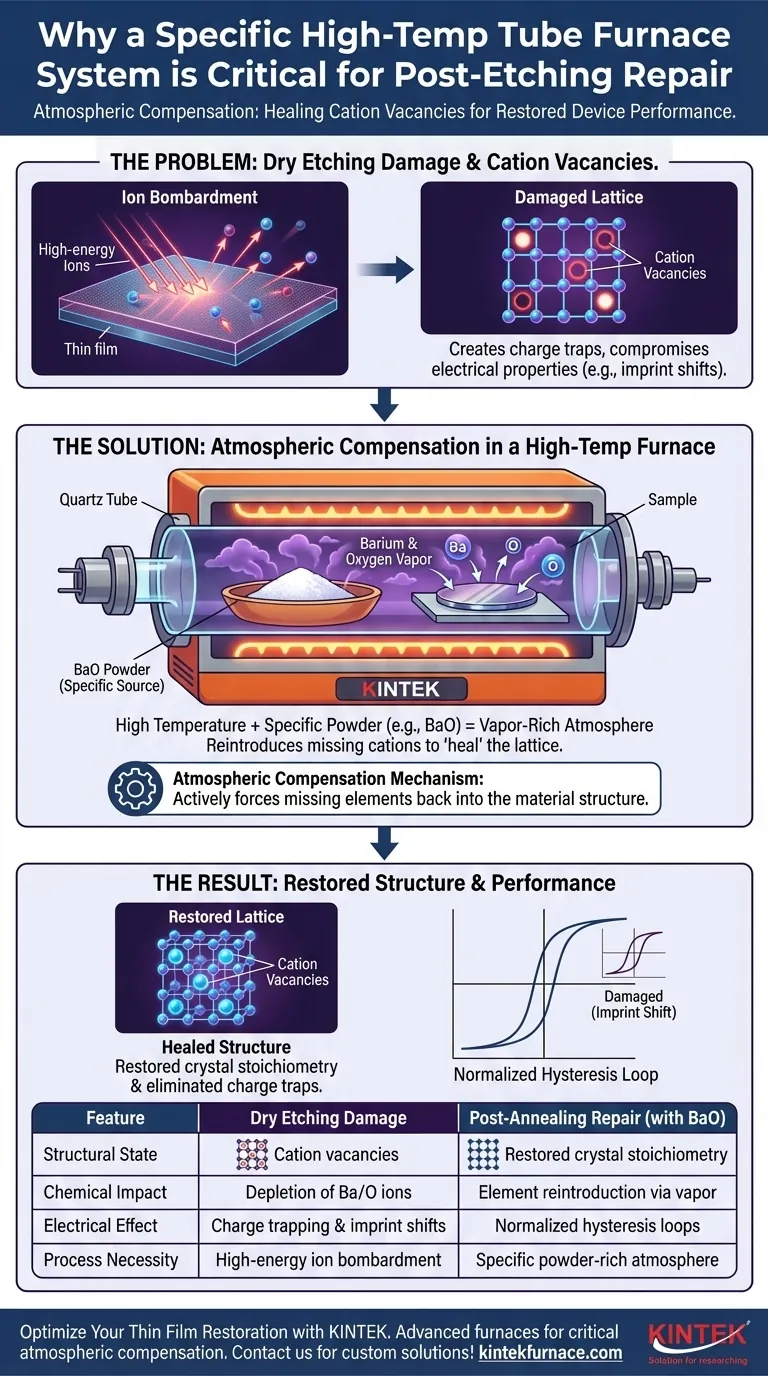

Le processus de réparation nécessite une atmosphère chimique spécifique, pas seulement de la chaleur. La gravure sèche à haute énergie endommage les couches minces en expulsant physiquement des atomes du réseau cristallin, créant ainsi des "lacunes cationiques". Un four tubulaire à haute température contenant des poudres spécifiques (comme l'oxyde de baryum) est essentiel pour créer un environnement riche en vapeur qui force activement ces éléments manquants à réintégrer le matériau pour restaurer sa structure.

Le Mécanisme Central : Compensation Atmosphérique

Le recuit standard ne peut pas réparer l'appauvrissement chimique causé par le bombardement ionique. En utilisant de la poudre d'oxyde de baryum pour générer une atmosphère riche en baryum et en oxygène, ce processus utilise la compensation atmosphérique pour réintroduire les cations manquants dans le réseau, éliminant ainsi les pièges de charge et restaurant les performances électriques.

Le Problème Fondamental : Dommages Induits par la Gravure

L'Impact du Bombardement Ionique

Les processus de gravure sèche, en particulier le fraisage ionique, reposent sur un bombardement à haute énergie pour éliminer la matière. Bien qu'efficace pour la mise en forme, cet impact physique endommage la structure cristalline restante.

Formation de Lacunes Cationiques

L'énergie de collision est souvent suffisante pour arracher des atomes essentiels de la surface et de la sous-surface du film. Cela laisse des lacunes cationiques — des trous dans le réseau atomique où des ions positifs devraient se trouver.

Dégradation des Propriétés Électriques

Ces lacunes agissent comme des défauts qui compromettent gravement les performances du matériau. Plus précisément, elles créent des états de piégeage de charge qui interfèrent avec le mouvement des électrons et la polarisation.

Dans les matériaux ferroélectriques, ces charges piégées provoquent des "décalages d'empreinte" dans les boucles d'hystérésis, biaisant essentiellement le matériau et l'empêchant de commuter proprement ses états.

La Solution : Réparation Atmosphérique à Haute Température

Création de l'Environnement de Compensation

Pour réparer ce type spécifique de dommage, l'énergie thermique seule est insuffisante. Vous devez restaurer la stœchiométrie chimique (l'équilibre) du film.

Ceci est réalisé en plaçant un bateau en céramique rempli de poudre d'oxyde de baryum (BaO) à côté de l'échantillon à l'intérieur d'un four tubulaire à haute température.

Réintroduction des Atomes Manquants

À haute température, la poudre de BaO se sublime ou crée une pression de vapeur, remplissant l'environnement du tube de baryum et d'oxygène.

Cela crée une atmosphère riche dans les éléments exacts qui ont été perdus pendant la gravure. Poussés par la haute température, ces atomes diffusent à nouveau dans le film, remplissant les lacunes et "guérissant" le réseau cristallin.

Restauration de la Fiabilité des Dispositifs

Une fois le réseau réparé, les états de piégeage de charge sont considérablement réduits ou éliminés. Par conséquent, les décalages d'empreinte disparaissent et la boucle d'hystérésis du matériau retrouve son comportement attendu et symétrique.

Comprendre les Compromis

La Nécessité de Poudres Spécifiques

Vous ne pouvez pas remplacer la source de poudre spécifique par un gaz inerte ou un recuit sous vide. Sans la source de BaO, l'atmosphère manquera des cations nécessaires pour remplir les lacunes, et les dommages de gravure resteront permanents.

Considérations sur le Budget Thermique

Ce processus nécessite des températures élevées pour vaporiser efficacement la poudre et favoriser la diffusion. Cela impose un budget thermique strict, ce qui signifie que le substrat sous-jacent et les autres couches du dispositif doivent pouvoir supporter cette chaleur sans se dégrader.

Faire le Bon Choix pour Votre Objectif

Pour assurer le succès de votre récupération post-gravure, alignez vos paramètres de processus sur vos besoins de réparation spécifiques :

- Si votre objectif principal est d'éliminer les décalages d'empreinte : Vous devez inclure la source de poudre de BaO pour corriger la stœchiométrie chimique du réseau.

- Si votre objectif principal est de réduire les pièges de charge : Assurez-vous que la température du four est suffisamment élevée pour activer pleinement le mécanisme de compensation atmosphérique.

En adaptant l'atmosphère de recuit à la perte chimique causée par la gravure, vous transformez un film endommagé en un dispositif haute performance.

Tableau Récapitulatif :

| Caractéristique | Dommage de Gravure Sèche | Réparation Post-Recuit (avec BaO) |

|---|---|---|

| État Structurel | Lacunes cationiques et dommages au réseau | Stœchiométrie cristalline restaurée |

| Impact Chimique | Appauvrissement en ions baryum/oxygène | Réintroduction d'éléments via vapeur |

| Effet Électrique | Piégeage de charge et décalages d'empreinte | Boucles d'hystérésis normalisées |

| Nécessité du Processus | Bombardement ionique à haute énergie | Atmosphère spécifique riche en poudre |

Optimisez la Restauration de Vos Couches Minces avec KINTEK

Ne laissez pas les dommages de gravure sèche compromettre les performances de votre matériau. KINTEK fournit les fours tubulaires à haute température avancés et les solutions de chauffage de précision nécessaires aux processus critiques de compensation atmosphérique.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous personnalisables pour répondre à votre budget thermique et à vos besoins de réparation chimique uniques. Que vous traitiez des lacunes cationiques ou des réparations complexes du réseau, nos systèmes garantissent l'atmosphère uniforme requise pour la fiabilité des dispositifs.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Yizhe Jiang, Lane W. Martin. Effect of fabrication processes on BaTiO3 capacitor properties. DOI: 10.1063/5.0203014

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le rôle d'un four tubulaire dans la préparation des TMDC-ND ? Maîtriser la synthèse de nanostructures décorées de graphène

- Comment un four tubulaire horizontal assure-t-il la sécurité et la précision expérimentales lors de la déshydrogénation thermique du Ca(AlH4)2 ?

- Comment un environnement de réduction à l'hydrogène dans un four tubulaire industriel facilite-t-il la formation de microsphères d'alliage or-cuivre ?

- Quelles sont les principales applications des fours horizontaux dans l'industrie aérospatiale ? Améliorez les performances des composants grâce à un traitement thermique de précision

- Quel est l'usage d'un four à tube de quartz ? Pour le traitement de matériaux observables et de haute pureté

- Quels aspects de conception d'un four tubulaire fendu influencent ses performances ? Optimisation de l'uniformité et de l'efficacité de la température

- Comment un four tubulaire facilite-t-il l'activation et la mise en forme de nanofils de NiCoO2 ? Optimisez les performances de votre catalyseur

- Comment la chaleur est-elle transférée au matériau à l'intérieur d'un four tubulaire ?Explication des mécanismes de chauffage efficaces