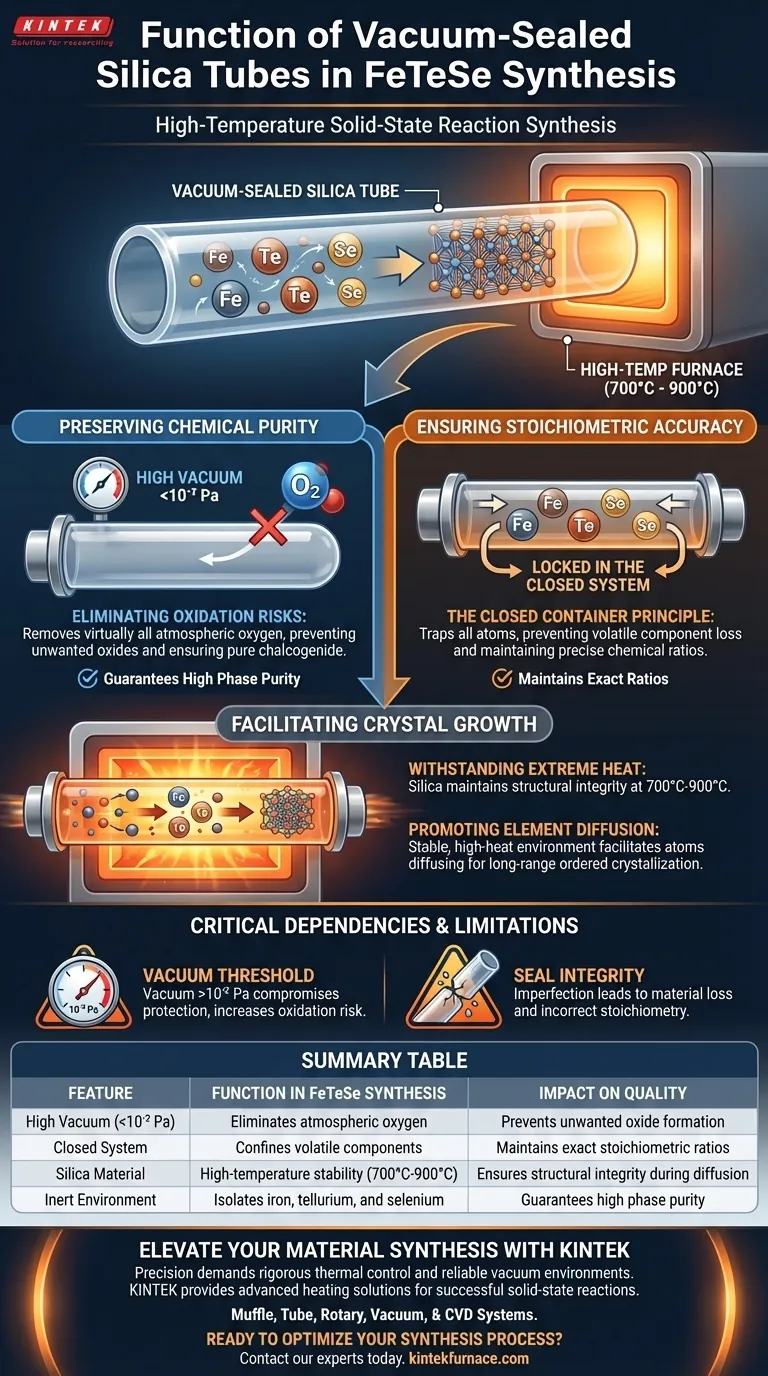

Les tubes de silice scellés sous vide remplissent deux fonctions essentielles dans la synthèse de FeTeSe : isoler les réactifs pour prévenir l'oxydation et confiner strictement les matériaux pour maintenir des rapports chimiques précis. En établissant un environnement de vide poussé (inférieur à 10⁻² Pa), ces tubes protègent le fer, le tellure et le sélénium de la réaction avec l'air tout en garantissant que les composants volatils ne s'échappent pas pendant le processus de chauffage de 700°C à 900°C.

Idée clé Le succès de la synthèse à l'état solide réside dans le contrôle de l'environnement réactionnel. Le tube de silice agit comme un récipient sous pression inerte qui permet les hautes températures nécessaires à la diffusion des atomes tout en empêchant physiquement la contamination ou la perte de matière qui compromettrait la stœchiométrie du cristal.

Préservation de la pureté chimique

Élimination des risques d'oxydation

La principale menace pour la synthèse de FeTeSe est la présence d'oxygène. Le fer, le tellure et le sélénium sont très sensibles à l'oxydation lorsqu'ils sont chauffés.

Le rôle du vide poussé

En réduisant la pression à moins de 10⁻² Pa, le tube de silice élimine pratiquement tout l'oxygène atmosphérique. Cela garantit que le produit final reste un chalcogénure pur plutôt que de se dégrader en oxydes indésirables.

Assurer l'exactitude stœchiométrique

Le principe du récipient fermé

Les réactions à haute température entraînent souvent la volatilisation des éléments. Si les réactifs s'échappent sous forme de gaz, le rapport chimique final (stœchiométrie) sera incorrect.

Verrouillage du rapport

Le tube scellé sous vide fonctionne comme un système fermé. Il piège tous les atomes à l'intérieur de la zone de réaction, garantissant que le rapport des réactifs que vous pesez au départ est exactement celui qui réagit pour former le cristal.

Faciliter la croissance cristalline

Résistance à la chaleur extrême

La synthèse nécessite une plage de température comprise entre 700°C et 900°C. La silice est choisie car elle conserve son intégrité structurelle et son inertie chimique à ces températures extrêmes.

Favoriser la diffusion des éléments

Les réactions à l'état solide reposent sur le mouvement physique des atomes (diffusion) les uns dans les autres pour former une nouvelle structure. L'environnement stable et à haute température fourni par le tube facilite cette diffusion, conduisant à une cristallisation ordonnée à longue portée parmi les composants.

Dépendances critiques et limitations

Le seuil de vide

L'efficacité de cette méthode est binaire. Si le niveau de vide dépasse 10⁻² Pa, la protection est compromise et l'oxydation devient probable.

Intégrité du scellage

L'avantage du "récipient fermé" dépend entièrement d'un scellage parfait. Toute micro-fissure ou scellage imparfait entraînera une perte de matière, faussant immédiatement les rapports des réactifs et ruinant la structure cristalline.

Faire le bon choix pour votre synthèse

Pour maximiser la qualité de vos cristaux de FeTeSe, tenez compte des exigences spécifiques de vos objectifs expérimentaux :

- Si votre objectif principal est la pureté de phase : Assurez-vous que votre pompe à vide peut atteindre de manière constante des pressions nettement inférieures à 10⁻² Pa pour éliminer toutes traces d'oxygène.

- Si votre objectif principal est la cohérence structurelle : Privilégiez l'intégrité du scellage de silice et un contrôle précis de la température (700°C-900°C) pour garantir que les rapports des réactifs restent fixes pendant la diffusion.

Le tube de silice scellé sous vide n'est pas seulement un récipient ; c'est un mécanisme de contrôle actif qui définit la pureté et la structure de votre matériau final.

Tableau récapitulatif :

| Caractéristique | Fonction dans la synthèse de FeTeSe | Impact sur la qualité |

|---|---|---|

| Vide poussé (<10⁻² Pa) | Élimine l'oxygène atmosphérique | Prévient la formation d'oxydes indésirables |

| Système fermé | Confine les composants volatils | Maintient des rapports stœchiométriques exacts |

| Matériau de silice | Stabilité à haute température (700°C-900°C) | Assure l'intégrité structurelle pendant la diffusion |

| Environnement inerte | Isole le fer, le tellure et le sélénium | Garantit une pureté de phase élevée |

Améliorez votre synthèse de matériaux avec KINTEK

La précision dans la croissance cristalline de FeTeSe exige plus qu'un simple tube ; elle nécessite un contrôle thermique rigoureux et un environnement de vide fiable. KINTEK fournit les solutions de chauffage avancées nécessaires aux réactions à l'état solide à haute température réussies.

Forts d'une R&D et d'une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos paramètres expérimentaux uniques, garantissant que votre recherche atteigne les plus hauts niveaux de pureté et de cohérence structurelle.

Prêt à optimiser votre processus de synthèse ? Contactez nos experts dès aujourd'hui pour trouver le four idéal pour vos besoins de laboratoire.

Guide Visuel

Références

- Jiawei Liu, Qingyu Yan. Reaction-driven formation of anisotropic strains in FeTeSe nanosheets boosts low-concentration nitrate reduction to ammonia. DOI: 10.1038/s41467-025-58940-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est le rôle d'un four tubulaire dans la conversion de la poudre de marc de café en biochar ? Maîtriser la pyrolyse de précision

- Quelles sont les principales caractéristiques d'un four tubulaire vertical ? Débloquez un traitement précis à haute température

- Quelles sont les principales applications des fours tubulaires dans la recherche sur les matériaux et la chimie ?Des outils essentiels pour la précision et l'innovation

- Pourquoi un réacteur à lit fixe à tube de quartz est-il idéal pour la combustion de COV/hydrogène ? Atteignez une précision et une stabilité à haute température

- Comment un four à résistance tubulaire contribue-t-il à la conversion des boues industrielles en précurseurs de géopolymères à haute activité ?

- Quel rôle joue un four tubulaire dans la pyrolyse en une étape des catalyseurs Fe-BN-C ? Synthèse de précision expliquée

- Pourquoi le four tubulaire à atmosphère est-il important dans la recherche et la production ? Déverrouillez la synthèse de matériaux de précision

- Quelle est la signification technique du recuit phasé à haute température dans un four tubulaire pour le graphène poreux 3D ?